|

|

МЕНЮ

|

Дипломная работа: Расчет и проектирование дискового долбяка и участка инструментального цеха

6. Шаг по делительной окружности:

7. Толщина зуба по делительной окружности:

8. Межцентровое расстояние:

Определение дополнительных технологических данных зубчатого колеса 9. Действительный угол зацепления:

10. Диаметры основных окружностей колес:

11. Наибольший радиус кривизны:

12. Радиус кривизны в точке начала активной части профиля зуба нарезаемого колеса:

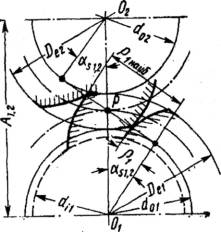

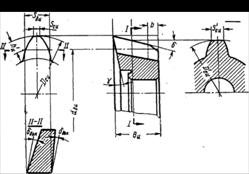

Рисунок 1.6 - Параметры зацепления долбяка с обрабатываемым колесом Расчет прямозубого долбяка Определение параметров долбяка 13. Число зубьев долбяка:

где

Округляем

14. Диаметр делительной окружности:

15. Теоретический диаметр основной окружности:

16. Боковой задний угол в плоскости, параллельной оси долбяка:

Рисунок 1.7 - Геометрические параметры зуборезного долбяка 17. Диаметр наружной окружности в исходном сечении:

18. Толщина зуба по делительной окружности:

19. Угол давления на головке зуба:

20. Толщина зуба по вершине:

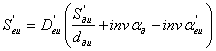

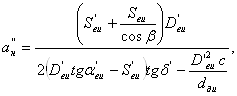

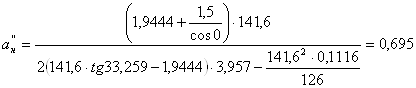

21. Станочный угол зацепления переточенного долбяка, гарантирующий отсутствие среза и неполной обработки вершины зубьев колеса неэвольвентной частью профиля зуба долбяка:

22.

Станочный угол зацепления переточенного долбяка, определяющего начало подрезки

ножки зуба не рассчитывается, так как 23. Вспомогательная величина:

24. Максимальное отрицательное исходное расстояние предельно сточенного долбяка:

где 25. Станочный угол зацепления нового долбяка, определяющий полную обработку рабочей части профиля зуба колеса:

26. Продолжительное исходное расстояние, определяющее полную обработку рабочей части профиля зуба колеса:

27. Расчетный задний угол по верху долбяка:

28. Исходное расстояние, лимитирующее заострение зуба долбяка:

где

29. Максимально возможная величина стачивания долбяка вдоль его оси:

30. Принимаем положительное исходное расстояние:

а б в г а, б - симметричное расположение исходных расстояний; в - с полным использованием положительного исходного расстояния; г - с полным использованием отрицательного исходного расстояния Рисунок 1.8 - Варианты расположения исходного сечения долбяка Определение чертежных размеров долбяка по передней поверхности 31. Станочный угол зацепления нового долбяка:

32. Наружный диаметр нового долбяка:

33. Станочный угол зацепления предельно сточенного долбяка:

34. Уточненный задний угол по верху:

35. Принимаемая высота долбяка:

36. Толщина зуба на делительной окружности по нормали:

37. Высота головки зуба долбяка по передней поверхности:

38. Полная высота зуба долбяка:

39. Корректированный торцовый профильный угол долбяка для уменьшения искажения профиля колеса от наличия переднего и заднего углов:

40. Диаметры основных окружностей долбяка при шлифовании его профиля:

2. Технологическая часть 2.1 Выбор и обоснование типа производства Согласно ГОСТ 14.004-83 различают три основные классификационные категории производства: вид производства, характеризующийся применяемым методом изготовления изделия, в частности литейное, сварочное, механосборочное и др.; тип производства, выделяемый по признакам широты номенклатуры, регулярности, стабильности и объема выпуска продукции (различают единичный, серийный и массовый типы производства); форма организации производства - поточная или непоточная, характеризуемая уровнем специализации рабочих мест и принципом расположения оборудования. По ГОСТ 3.1121-84 тип производства характеризуется

коэффициентом закрепления операций Кз. о., который определяется как отношение

суммы всех различных технологических операций

Для различных типов производства приняты следующие значения коэффициента закрепления: для массового производства Кз. о. =1, для крупносерийного - 1< Кз. о. ≤10, для среднесерийного - 10< Кз. о. ≤20, для мелкосерийного - 20< Кз. о. ≤40, для единичного - Кз. о. >40. При единичном производстве изготавливают изделия широкой номенклатуры в небольшом количестве, причем повторное их изготовление, как правило, не предусматривают. Серийное производство характеризуется ограниченной номенклатурой изделий, изготавливаемых периодически повторяющимися партиями, и относительно большим объемом выпуска. Массовое производство определяется большим объемом выпуска изделий, непрерывно изготавливаемых продолжительное время, в течение которого на большинстве рабочих мест выполняется одна технологическая операция. При укрупненном проектировании тип производства ориентировочно определяется по количеству обрабатываемых деталей и их массе (табл.2.1). Таблица 2.1 - Характеристика типов производства

Исходя из массы изделия m=1,9кг и годовой программы выпуска N =220000 шт. принимаем массовое производство, которое определяется большим объемом выпуска изделий, непрерывно изготавливаемых продолжительное время, в течение которого на большинстве рабочих мест выполняется одна технологическая операция. 2.2 Выбор и обоснование типа заготовкиМетод выполнения заготовок для режущего инструмента определяется назначением и конструкцией инструмента, материалом, техническими требованиями, масштабом и серийностью выпуска, а также экономичностью изготовления. При выборе типа заготовки необходимо стремиться к тому, чтобы и формы и размеры максимально приближались к форме и размерам готового изделия. От этого зависит расход металла, количество операций, трудоемкость обработки, производительность труда, выбор оборудования и себестоимость изделия вцелом. Всем вышеуказанным требованиям соответствует два типа заготовок - штамповка и поковка. Дальнейший расчет ведем по коэффициенту использования материала: К=mД/mЗ=VДЧρ/VЗЧρ, (2.2) где m Д (З) - масса детали (заготовки), кг; VД (З) - объём детали (заготовки), м3; ρ - плотность материала заготовки кг/ммі, ρ=7800кг/м3. Для поковки:

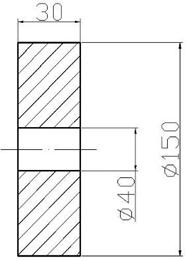

Рисунок 2.1 - Заготовка-поковка Массу заготовки определяют, используя следующую формулу: mЗ= (πЧД2ЧlЧρ) /4, (2.3) где Д - наружный диаметр заготовки, м; l - длина заготовки, м; mЗ= (3,14Ч0,1502Ч0,030Ч7800) /4=4,1 кг; К=1,9/4,1=0,46 Для штамповки:

Рисунок 2.2 - Заготовка-штамповка mЗ= (πЧД2Чl - πЧd2Чl) Чρ/4, (2.4) где d - внутренний диаметр заготовки, м; mЗ= (3,14Ч0,1502Ч0,030-3,14Ч0,0402Ч0,030) Ч7800/4=3,8 кг; К=1,9/3,8=0,5 Коэффициент использования материала при заготовке-штамповке выше, таким образом, для изготовления дискового прямозубого долбяка принимаем заготовку-штамповку, что оправдано в условиях массового производства. 2.3 Проектирование маршрутного технологического процессаПри разработке технологического процесса изготовления дискового долбяка был использован базовый технологический процесс изготовления этого инструмента. Для обработки долбяка в проектируемом технологическом процессе было использовано более производительное оборудование и режущий инструмент, в частности режущие инструменты с напайными пластинами были заменены на сборные с механическим креплением твердосплавных пластин, блочно-модульные системы. В базовый технологический процесс внесены следующие изменения: 1) Токарные станки заменены на токарные с ЧПУ; 2) Слесарные операции исключены из технологического процесса в связи с повышением культуры производства; 3) Горизонтально-фрезерные станки заменены зубофрезерными, что значительно повышает производительность работ за счёт использования червячных модульных фрез; 4) шлифовальные станки заменены на шлифовальные с ЧПУ. Маршрутный технологический процесс изготовления дискового прямозубого долбяка представлен в таблице 2.2. В базовом технологическом процессе были сделаны изменения: токарная группа станков 163 заменена на станки с ЧПУ 16К20ФЗ, внутришлифовальная группа 3К227А заменена на станки с ЧПУ 3М227БФ2Н. При этом увеличилась точность обработки, уменьшилось время на переустановку инструмента, автоматизирована уборка стружки из зоны резания. Предусматривается применение инструмента с механическим креплением пластин, что ведет к увеличению производительности, т.к. сокращает удельный расход инструмента за счет многократного использования корпусов и державок и уменьшает время смены инструмента; обработка одновременно посадочного отверстия и торца на внутришлифовальном станке позволяет сократить количество операций и время обработки. Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10 |

||||||||||||||||||||||||||||

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

, (1.12)

, (1.12)

; (1.19)

; (1.19) (1.26)

(1.26) мм.

мм.