|

|

МЕНЮ

|

Дипломная работа: Проектирование отделения вакуумной сепарации титановой губки на базе АО "УК ТМК"где QIÑ - скрытая теплота плавления MgCl2 – 452 кЛж Q3 = 682 × 452 = 308176 к Дж. - тепловыделения при охлаждении твердого MgCl2 до температуры водоохлаждаемой стенки оборотной реторты: Q4 = G × C × (tпл -tст) . где С - теплоемкость MgCl2 в интервале температур 718 – 100 °С – 0,84 кДж. Q4= 682 × 0,84 × (718 × 100) = 354451 кДж. - общие тепловыделения при конденсации MgCl2: Q MgCl2 = Q1 + Q2 + Q3 + Q4 . QMgCl2 = 933090 + 193304 + 308176 + 354451 = 1789024 кДж. На период возгонки основного количества конденсата затрачивается примерно до 20% времени выдержки. Остальное время процесса сепарации идет на удаление оставшегося Mg и MgCl2. На основании опытных данных об увеличении температуры выдержки на 10°С продолжительность высокотемпературной выдержки, с температурой по зонам 970, 1010, 1020, 1010, принимаем 62 часа. Определяем время интенсивной возгонки: 62—100%х = 12,4 часов. х—20% - часовые тепловыделения при конденсации Mg и MgCl2:

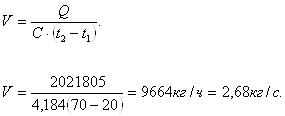

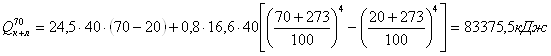

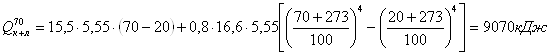

Суммарные тепловыделения в конденсатор из реактора: Q = QMg + QMgCl2 + Qкрыш . Q = 166165 + 144276 + 209362 = 2021805 кДж. Расчет водяного охлаждения оборотной реторты (конденсатора) Охлаждение реторты – конденсатора во время процесса сепарации производится водой. Из практических данных известно, что температура воды после охлаждения порядка 70 °С. Начальная температура воды – 20 °С. Определяем количество воды, необходимое для охлаждения оборотной реторты: где С - теплоемкость воды = 4,184 кДж/кг×с. Теплоотдача при стекании жидкости по вертикальной поверхности:

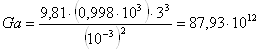

где G - расход воды на охлаждение равен 2,68 ? pd – периметр орошения, м m - коэффициент динамической вязкости воды, при 20 °С m = 10-3 н×с/м2

т. к. Re = 1957 < 2000, то давление можно считать ламинарным. По упрощенной формуле толщина пленки воды:

гдеr - плотность воды при 20 °С = 0,998 × 103 кг/м3.

Критерий Прандтля для воды при 20 °С равен 7,02.

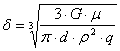

гдеH - высота с которой стекает пленка воды. Критерий Галия:.

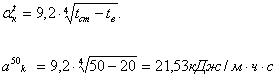

Критерий Нуссельта: Nu = 0,67 ×(Ga2 × P2 × Re)1/9 , Nu = 0,67 × [(87,93 × 1012)2 × 7,023 × 19,57] = 3792. Коэффициент теплоотдачи для пленочного течения определяется из уравнения:

где l - теплопроводность воды, при 20 °С = 10-2Вт/м×ч.

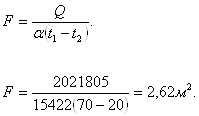

Определим необходимую поверхность орошения водой:

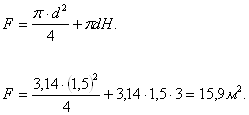

Действительная поверхность орошения реторты конденсатора:

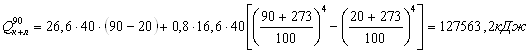

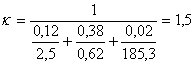

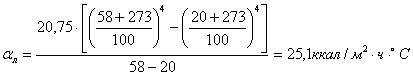

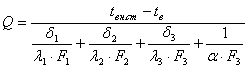

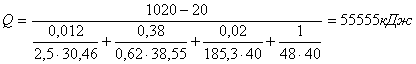

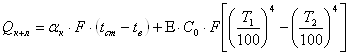

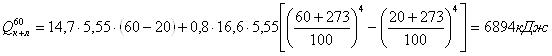

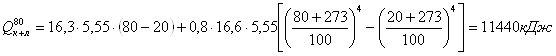

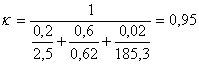

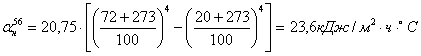

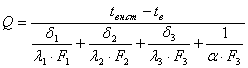

Таким образом, поверхности орошения и количества воды вполне достаточно для отвода выделяющегося тепла и конденсации всего количества MgCl2. Тепловой расчет печи сепарации Потери тепла в стационарном режиме. Исходные данные: tп – рабочая температура печи – 1020 °С; tв - температура окружающей среды – 20 °С; d1 – толщина шамота легковеса ШЛБ – 10 – 0,12 м; aкоэффициент теплопроводности шамота 2,5 кДж/м2 × ч × °С; d2 - толщина пенодиатомита ПД – 350 – 0,38 м; aкоэффициент теплопроводности пенодиатомита – 0,62 кДж/м2×ч×°С; d3 - толщина металлического кожуха – 0,02 м; aкоэффициент теплопроводности стали – 185,3 кДж/м2×ч×°С. Определим площади слоев кладки футеровки и кожуха: F = p dcp ×H . Средняя поверхность слоя шамота: F1 = 3,14 × 2,0 ×4,85 = 30,46м2 . Средняя поверхность слоя пенодиатомита: F2 = 3,14 × 2,46 × 4,99 = 38,55м2. Наружная поверхность кожуха: F3 = 3,14 × 2,50 × 5,04 = 40 м2. Определим температуру наружной поверхности кожуха печи. Для этого задаемся температурами наружной стенки печи 50, 70, 90°С. Определим коэффициент теплопередачи для этих температур:

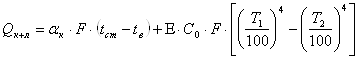

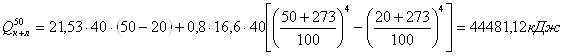

- потери тепла в окружающую среду при заданных температурах:

Потери тепла теплопроводностью: Qт = F × k × (tвн.ст – tн.ст), где

Температура наружной стенки печи сепарации

равна 58 °С. Определяем коэффициент потерь тепла конвекцией и

излучением: где tcт - температура наружной стенки печи сепарации; tв - температура окружающей среды.

Суммарный коэффициент тепловых потерь составит:

- потери тепла через боковую поверхность кожуха печи сепарации:

Потери через низ печи. Исходные данные: d1 – толщина шамота легковеса ШЛБ – 1 – 0,2 м; d1 - толщина пенодиатомита ПД – 350 – 0,6 м; d3 - толщина металлического кожуха - 0,02 м; λ - коэффициент теплопроводности шамота – 2,5 кДж/м2.ч.0С; λ 2 - коэффициент теплопроводности пенодиатомита – 0,62 кДж/м2.ч.0С; λ 3 - коэффициент теплопроводности стали – 185,3 кДж/м2.ч.0С. - поверхность слоев футеровки и кожуха:

где d - средний диаметр слоев футеровки и кожуха; - температура наружной поверхности низа печи. Задаемся температурами наружной стенки 60, 70, 80 °С. Для поверхностей, обращенных вниз.

- потери тепла конвенцией и излучением:

- потери теплопроводностью: где k - коэффициент теплопроводности

Определяем коэффициент потерь тепла конвенцией и излучением.

- потери тепла нижней поверхностью печи:

- потери тепла печью сепарации:

- тепло, необходимое на нагрев всей футеровки печи от 20 °С до 1020 °С. - тепло на нагрев шамота: Q1

= G1×C2×(t1-t2) , гдеG1 – вес шамота – 1150 кг (по данным практики); С1 - удельная теплоемкость шамота – 1,04 кДж/кг °С.

- тепло на нагрев пенодиатомита:

где G2 – вес пенодиатомита – 1300 кг (по данным практики); С2 - удельная теплоемкость пенодиатомита – 0,96 кДж/кг °С.

Общее количество тепла на нагрев футеровки:

Суммарные потери тепла реактором и печью сепарации: - часовые теплопотери:

где t - время наиболее интенсивных теплопотерь – 12,4ч. Данные расчетов сведены в таблицу 5. Расчет мощности печи сепарации Необходимую мощность печи сепарации рассчитываем по формуле:

Для печей непрерывно действующих: k = 1,2 /1,3 . Q – общий расход тепла в печи.

Электрический расчет печи сепарации Напряжение печи 380 В, нагреватели питаются то сети перемененного тока через трансформатор. В качестве нагревателей применяем ленточный нихром марки Х20Н80 ГОСТ-2615-58, сечением 3,2´36 мм. Таблица 5. Тепловой баланс процесса вакуумной сепарации

Удельное электрическое сопротивление нихрома при рабочей температуре: r = 1,15 Ом × мм2 /м Предельно допустимая температура для нихрома марки Х20Н80 равна 1150 °С. На основании опыта эксплуатации печей с повышенной цикловой производительностью, нагреватели печей распределяем по четырем зонам. Мощность каждой зоны 175 кВт. Расчет нагревателей: Мощность зоныР = 175

кВт; напряжениеU = 380 В; сила тока

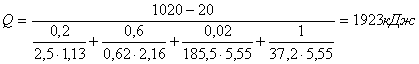

Технологический расчет основного оборудования Количество печей сепарации На основании данных дипломного проекта предлагается сокращенные высокотемпературные выдержки процесса сепарации на 10 часов, продолжительность печного цикла 80 часов: разогрев до температуры выдержки – 16 ч; время высокотемпературной выдержки – 62 ч; охлаждение аппарата в печи – 2 ч. Календарное количество дней в году – 365 дней. Печь на кап. ремонте – 12 дней. Печь на профилактическом ремонте – 5 дней. Итого 348 дней. Производительность одной печи сепарации в год составит:

- количество печей сепарации,

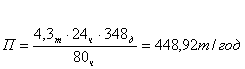

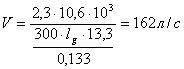

обеспечивающих заданную годовую производительность: - коэффициент использования печей сепарации составляет: k = 348/365 = 0,95. - количество печей сепарации с учетом коэффициента использования: n = 67/0,95 = 70,5 » 71 - резерв печей сепарации: 71 × 0,05 = 3,5 Общее количество печей сепарации составит: 71 + 4 = 75 Расчет количества холодильников Цикл охлаждения аппарата сепарации в холодильнике принимаем 53 ч. (охлаждение воздухом – 3 ч; охлаждение водой – 50 ч..). Количество календарных дней работы холодильника в год – 365 дней. - производительность холодильника в год: - количество холодильников, обеспечивающих заданную производительность: n = 30000 / 700,98 = 43 холодильника. - коэффициент использования холодильников: k = 360 / 365 = 0,98 - необходимое количество холодильников с учетом коэффициента использования составит: n = 43 / 0,98 = 43,8 » 44 - резерв холодильников: 44 × 0,05 = 2,2 » 3 Общее число холодильников: n = 44 + 3 = 47 Расчет количества реторт. - суточная производительность цеха: Псут. = 30000 / 365 = 82,19 т/сут. - общее количество реторт необходимых для обеспечения заданной производительности отделения, из них: - реторты, занятые на вакуумной сепарации: 75 × 2 = 150 - реторты, находящиеся на охлаждении: 47 × 2 = 94 - всего реторт: 244 - резерв реторт: 244 × 0,05 = 13 - общее количество реторт: 244 + 13 = 257 Выбор и расчет вспомогательного оборудования Выбор вакуумных насосов Для создания вакуума в аппарате сепарации устанавливается диффузионный насос в паре с механическим насосом. Откачиваемый объем воздуха равен сумме двух объемов –реактора, оборотной реторты и объема вакуумных проводов. Объем реторты – 4,8 м3. Объем вакуумных проводов до механического насоса – 1,5 м3, до диффузионного - 1 м3. Время откачки механическим насосом – 10 мин (600с) Время откачки диффузионным насосом – 5 мин (300с) Остаточное давление в системе после откачки механическим насосом 13,3 Па, после откачки диффузионным насосом 0,133 Па. Суммарный откачиваемый объем: 4,8 + 4,8 + 1,5 = 11,1 м3 Скорость откачки от атмосферного давления до 13,3 Па определим по формуле:

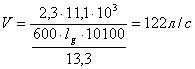

Предлагается к установке насос ВН – 6Г производительностью 155 л/с, предельным вакуумом 1,3 Па, мощность электродвигателя 20 кВт.Выбираем диффузионный насос. Суммарный откачиваемый объем: 4,8 + 4,8 +1 = 10,6 м3 Скорость откачки от давления 13,3 до 0,133 Па:

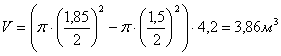

Устанавливаем насос БН – 2000 производительностью 2000 л/с, предельным вакуумом 0,06 Па, мощностью электродвигателя 7,5 кВт.. Выбираем насос для создания контрвакуума в печи. Откачиваемый объем:

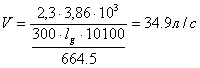

Остаточное давление в печи 664,5 Па. Скорость откачки от атмосферного давления до 664,5 Па, время откачки 5 мин (300 с):

Расчет количества вакуумных насосов Количество вакуумных насосов ВН – 6Г равно количеству печей в отделении плюс 4 насоса контрвакуумной линии. Всего ВН – 6Г: 75 + 4 = 79 4. Аналитический контроль производства Качество титановой губки определяется содержанием в ней примесей и ее однородностью. Повышенное содержание примесей делает титан хрупким, что затрудняет получение изделий с необходимыми механическими свойствами. Неоднородность губки затрудняет изготовление изделий с определенными механическими свойствами. В качестве основных примесей в титановой губке присутствуют: кислород, азот, железо, хлор, магний, углерод, кремний, никель, хром, водород. Содержание этих элементов в губке колеблется как в партиях металла, так и в пробах, отобранных из одной партии. Основными параметрами для определения качества титана являются его механические свойства, в частности твердость. Чем выше твердость титана, тем ниже его качество. Целью переработки отсепарированной губки является разделение на партии, в которых металл был бы по возможности однороден, Выбор схемы переработки губки зависит от технологической схемы ее получения. Во всех случаях переработка заключается в первую очередь в отделении более качественного металла от менее качественного. При разделке губки в виде блока от кричной (центральной) части блока отделяются низ и верх блока. Из криц комплектуют партии металла наиболее высокого качества, партии металла, отобранного из остальных частей блока, имеют более низкое качество. Благодаря такому методу сортировки удается получить часть металла высших сортов с содержанием примесей меньшим, чем среднее содержание их в блоке. Но зато другая часть металла неизбежно получается менее высокого качества, и часть его может пойти даже в брак. Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11 |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

,

,

.

.

.

.  .

. .

. .

. .

. .

.

.

.

.

. .

.

.

.

.

. .

.