|

|

МЕНЮ

|

Дипломная работа: Процесс сварки вольфрамовым электродом в аргоне с присадочной проволокой титанового сплава ОТ4где

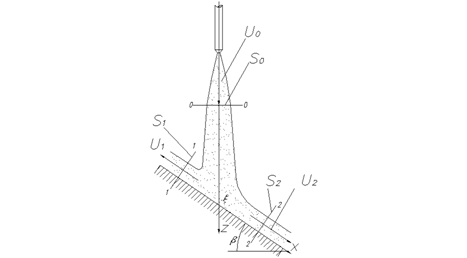

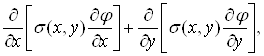

r0 – расстояние от присадочной проволоки до произвольной точки А дуги; φ1 и φ2 – углы ,образованные радиус векторами, проведенными в точку А из начала и конца токоведущей части присадочной проволоки. Рисунок 2.5 – К определению магнитной индукции в произвольной точке сварочной дуги. Это поле воздействуя на дугу как на проводник с током, отключает её «углом вперед» [28]. Чем больше In, тем больше индукция магнитного поля и угол отключения дуги. Очевидно, максимального значения последний достигает при In = Iсв. 2.2 Аппаратура и методика исследования распределения тока в зоне сварки О возможности определения характера растекания тока по изделию, для случая сварки встык сравнительно тонких листов непрерывно действующей дугой, известно [43]. Теоретически такая задача сводится к решению дифференциального уравнения в частных производных эллиптического типа:

где

Пренебрегая

неоднородностью металла в работе [43] электропроводность свариваемых пластин

определялась как функция температуры

где

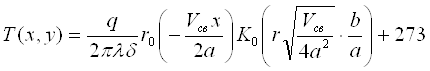

Температурное Т (х,y) принималось плоскопараллельными и для предельного установившегося состояния строилось согласно уравнению:

где

При принятых допущениях уравнение (2.2) решалось с помощью электрических аналогий путем моделирования на электропроводной бумаге. При этом область сварочной ванны на модели обратной задачи вырезалось. Таким образом, в работе [43] решена конкретная задача распределения тока по пластине при сварке непрерывно действующей дугой, однако не рассматривается картина растекания тока в сварочной ванне, хотя магнитные поля именно этих токов оказывают существенное влияние на положение сварочной дуги и расплавленного металла в объеме сварочной ванны. Более того, без рассмотрения растекания токов в зоне сварки нельзя получить достоверную картину распределения тока и в прилегающих участках основного металла. В наших исследованиях

изучения характера распределения тока в зоне сварки проводилось путем

регистрации интенсивности магнитного поля зондирующего тока Зондирующей ток изменялся

по синусоидальному закону Представление о распределении магнитного поля зондирующего тока получали посредством регистрации амплитуды, наведенной э.д.с. на обмотке магнитной головки, в различных участках исследуемой области. Функциональная схема установки для исследования характера распределения тока в зоне сварки приведена на рисунке 2.6.

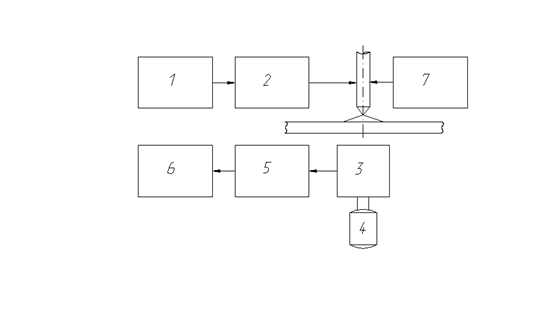

1-звуковой генератор; 2-согласующий усилитель; 3-магнитная головка;4- электродвигатель; 5- усилитель мощности; 6-шлейфовый осциллограф; 7- источник сварочного тока. Рисунок 2.6 - Функциональная схема установки для исследования распределения тока в зоне сварки В её состав входит генератор зондирующего тока 1; согласующий усилитель2; магнитная головка 3; электродвигатель 4; усилитель мощности 5; шлейфовый осциллограф 6; источник сварочного тока 7. Выходной сигнал блока 7 служил непосредственно для сварки. источником зондирующего сигнала являлся генератор 1. частота и амплетуда сигнала генератора устанавливались органами регулировки. Величина последнего параметра выбиралась такой, чтобы сигнал магнитной головки 3 имел достаточную амплитуду для последующей качественной обработки. Частота сигнала генератора не превышала 500Гц. Выходной сигнал генератора 1 усиливался согласующим усилителем 2 и затем поступал в зону сварки. Здесь зондирующий ток распределялся аналогично сварочному, в соответствии со значениями проводимости в различных точках. Регистрация интенсивности

магнитного поля зондирующего тока осуществлялась с помощью магнитной головки 3,

которая устанавливалась на торце вала электродвигателя 4 таким образом, чтобы

при его вращении один конец рабочего зазора головки совпадал с осью электрода,

а другой описывал окружность в плоскости, расположенной параллельно плоскости

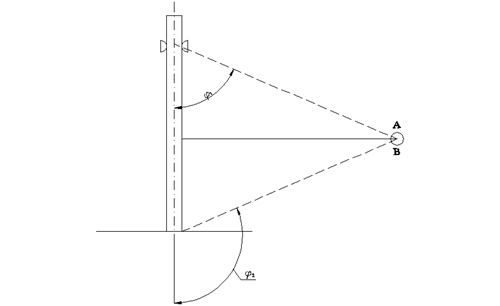

свариваемого образца. Схема расположения магнитной головки приведена на рисунке

2.7. при таком положении рабочего зазора, через магнитопровод головки замыкался

магнитный поток, соответствующий величине зондирующего тока, протекающего в

области определяемым углом поворота

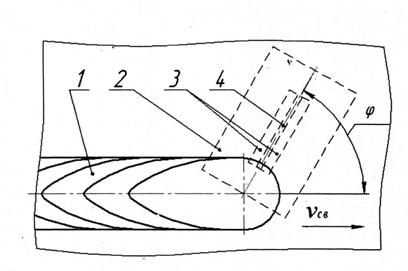

1-сварочная ванна; 2-магнитная головка; 3-магнитопровод головки; 4- рабочий зазор головки. Рисунок 2.7 - Схема расположения магнитной головки Выходной сигнал магнитной головки, с амплитудой, пропорциональной величине зондирующего тока, поступал на вход усилителя мощности 5. последний необходим для записи сигнала магнитной головки с помощью шлейфового осциллографа 6. Эксперименты проводились при сварке пластин 500х300х2 мм из сплава ОТ4 вольфрамовым электродом в аргоне дугой прямой полярности с постоянной погонной энергией. Токоподвод к свариваемой пластине осуществляется с помощью медных полос по всей длине её наибольших сторон. Характер распределения тока изучали при квазиустановившемся процессе сварки, выполняемой вдоль токопроводящих полос по оси пластины. В ходе экспериментов

магнитная головка устанавливалась в исходное положение, соответствующее

значению угла её поворота 2.3 Методика исследования отклонения дуги магнитным полем Экспериментальное

исследование отклонения сварочной дуги в магнитном поле тока Эксперименты проводили

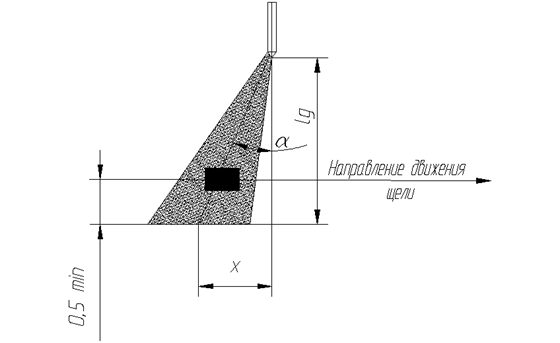

для дуги прямой полярности длиной Дугу зажигали на медной водоохлаждаемой пластине, токоподвод к которой осуществляли через медный стержень , имитирующий присадочную проволоку (рисунок 2.4) и собственно токоподвод через сопротивление R, величина которого в ходе экспериментов изменялась. Полученные после фотографирования негативные кадры дуги на фотопленке фонтометрировали по линиям находящихся на расстоянии 0,5 мм от основания дуги (анодного пятна). Схема фотометрирования представлена на рисунке 2.8.

Рисунок 2.8 – Схема фотометрирования пленок. За единицу интенсивности засветки негатива принимали величину, называемую относительной интенсивностью засветки

где А0 – отсчет по шкале микрофонтомера для незасвеченной пленки; А – то же, только для засвеченных пленок на негативе. Оптимальный размер щели lщ микрофонтомера обеспечивающий достаточную чувствительность замеров, находится в пределах 3 мм. интервал фонтометрирования принимаем, исходя из возможностей прибора МФ-2, равный 0,5 мм. Зависимость

где х – расстояние от максимальных фонтоночернений нормально

горящей дуги и дуги в магнитном поле тока

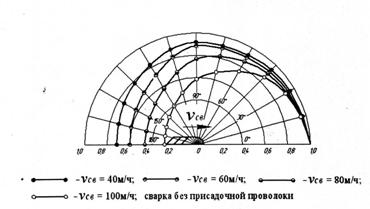

3. Результаты исследований 3.1 Распределение тока в зоне сварки Зависимости распределения

тока по пластине в зоне сварки, характеризуемые отношением

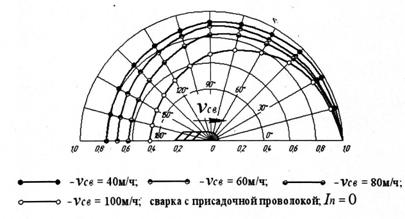

Рисунок 3.1 – Влияние скорости сварки на распределение тока по пластине в зоне сварки Рисунок 3.2 – Влияние присадочной проволоки на распределение тока по пластине в зоне сварки

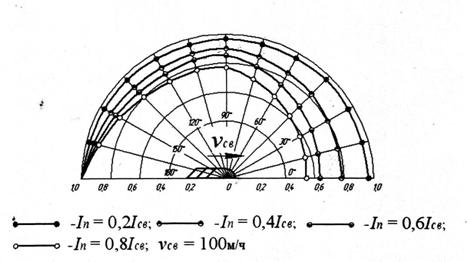

Рисунок 3.3 – Влияние тока в присадочной проволоке на распределение тока по пластине в зоне сварки Как следует из рисунка

3.1, по мере повышения скорости сварки, распределение тока по пластине в зоне

сварки увеличивается. Так, увеличение скорости сварки с 40 до 60 м/ч приводит к снижению величины Перераспределение тока по пластине с повышением скорости сварки, при неизменном месте токоподвода, связано с изменением температурных полей в зоне сварки [14, 15]. При этом, геометрии сварной ванны, описываемая изотермой плавления, очевидно, играет существенную роль. Уже в ранних исследованиях удельного сопротивления расплавленных металлов было показано, что тип проводимости в жидких металлах не отличается от типа проводимости в твёрдом состоянии и обусловлен наличием коллективизированных электронов. Однако переход металла из твёрдого состояния в жидкое сопровождается некоторым изменением электрических свойств: при плавлении удельное сопротивление большинства металлов увеличивается в 1,5 – 3 раза; как правило, температурный коэффициент удельного сопротивления металлов в жидком состоянии меньше чем в твёрдом. Только у меди, серебра, золота и алюминия величина dρ/dt приблизительно одинакова в твёрдом и жидком состоянии [44]. Скачкообразное повышение удельного сопротивления металлов при плавлении говорит о том, что распределение тока по сварочной ванне в значительной степени определяется её геометрией. Кроме того, без рассмотрения растекания токов по ванне нельзя получить достоверную картинку распределения тока и в прилегающих к ней участках свариваемого металла. Пользуясь расчётами

тепловых процессов при сварке Н.Н. Рыкалина [14], оценим степень вытянутости

ванны в зависимости от скорости сварки, при Т(y,t) = где q – эффективная тепловая мощность дуги; δ – тощина пластины; а – коэффициент температуропроводности; λ – коэффициент теплопроводности; с – удельная теплоёмкость; γ – плотность В соответствии с формулой (3.1) температура точек, расположенных на оси шва, выразится соотношением T(0,t) = Из выражения ( 3.2 ) можно определить теоретическую длительность tв пребывания в жидком состоянии частиц материала, расположенных в плоскости перемещения источника, полагая Т( 0,t ) = Т пл tв = Тогда длина сварочной ванны Lв = Vсв∙tв определится следующим образом Lв = Ширину В сварочной ванны, согласно [8] можно выразить следующим образом В = В соответствии с (3.4) и (3.5) степень вытянутости сварочной ванны, определяемая отношением её длины L к ширине В, выражается соотношением

или, полагая

Из выражения (3.7)

следует, что степень вытянутости ванны при заданной толщине металла δ и Увеличение степени вытянутости ванны, связанное с повышением скорости сварки, должно привести к тому, что перед дугой, где жидкая прослойка металла уменьшается, концентрация тока увеличивается, а позади дуги, в силу обратного явления - уменьшается, что и отображено на рисунке 3.1. Введение в хвостовую

часть сварочной ванны обеспеченной присадочной проволоки приводит к уменьшению

её длины и незначительному перераспределению тока в зоне сварки (рисунок 3.2).

Так, при Vсв = 40 м/ч величина Обстановка радикальным

образом изменяется когда по присадочной проволоке протекает часть сварочного

тока (рисунок 3.3). Так, при In = 0,2Iсв величина

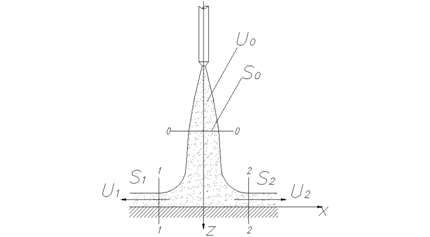

3.2 Формирование швов при сварке с присадочной проволокой Согласно данным работы [15], скорость газа в катодной струе дуги с вольфрамовым электродом может иметь порядок 102мс-1, что соответствует числам Маха от 0,1 до 0,2. поэтому гидродинамику этой струи можно исследовать с помощью теории течения несжимаемой жидкости. На основании выдвинутых положений [15], рассмотрим взаимодействие плазменной струи со сварочной ванной до момента образования кратера под дугой (рисунок 3.4)

Рисунок 3.4 – Схема взаимодействия плазменного потока с пластиной до образования кратера под дугой. Для свободной струи давление на её поверхности равно давлению в газовом пространстве, куда она вытекает. Следовательно, согласно уравнению Бернулли, скорости последней U0, U1, U2, равны между собой. Пренебрегая силами тяжести, составим уравнение количества движения для отсека струи, ограниченного контрольной поверхностью, состоящей из сечения S0, свободной поверхности струи, сечений S1 и S2 и поверхности ванны:

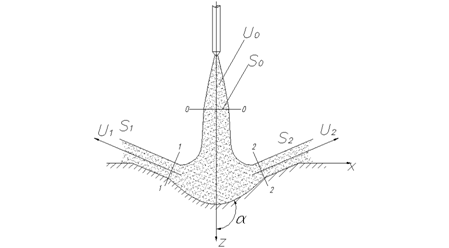

где Q0, Q1 и Q2 – расходы через сечения S0, S1 и S2; р – плотность плазмы. Выбрав оси координат, как показано на рисунке 3.4, проектируем на них это уравнение. Учитывая, что преграда симметрична, т.е. Q1= Q2=1/2Q0, получим выражение для проекций и величины результирующей силы Fx = 0; (3.9) Fx = F = pQ0U0 (3.10) С образованием кратера под дугой характер взаимодействия плазменного потока с ванной изменяется (рисунок 3.5). проектируя уравнение (3.8) на оси координат, получим Fx = 0; (3.11) Fx = F = pQ0U0(1-cosα) (3.12) где α – угол разворота плазменного потока. Из выражений (3.10) и

(3.12) следует, что сила воздействия плазменного потока на осесимметричную

сварочную ванну, по мере образования кратера под дугой, возрастает.

Максимальное значение силы достигается при Последующее проплавление основного металла связано с образованием развитой полости кратера и накоплением жидкого металла в хвостовой части ванны. Симметрия ванны в диаметральной плоскости нарушается. Дуга смещается на переднюю стенку плавления. Газо и гидродинамическая обстановка в зоне сварки все более соответствует квазиустановившемуся процессу формирования шва.

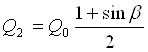

Рисунок 3.5 – Схема взаимодействия плазменного потока с ванной после образования кратера под дугой. При встрече дуги с передней стенкой плавления плазменный поток разделяется (рисунок 3.6). Закономерность деления расхода можно найти из проекции уравнения (3.8) на направление скорости U2 Q2sinβ=Q1-Q2 (3.13) где β – угол

наклона передней стенки плавления в области критической точки Q0=Q1+Q2 (3.14) Решая совместно (3.13) и (3.14) получим

Рисунок 3.6 – Схема взаимодействия плазменного потока с передней стенкой плавления. Плазменный поток, обтекающий полость кратера, является полуограниченной поверхности. Силовое воздействие этого потока будет зависеть от изменения количества движения, определяемого углом разворота вектора скорости течения плазмы на рассматриваемом участке. Составим уравнение количества движения для отсека струи, ограниченного контрольной поверхностью, состоящей из сечений S3 ,S4, свободной поверхности струи на участке ее разворота в хвостовой части ванны и поверхности полости кратера. Согласно (3.8) и (3.16) получим выражение для силы, с которой плазменный поток воздействует на жидкий металл, находящийся в хвостовой части сварочной ванны |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

(2.2)

(2.2) , (2.3)

, (2.3) , (2.4)

, (2.4) - коэффициент температуроотдачи;

- коэффициент температуроотдачи;

, где регистрация сигнала

возобновлялась. При

, где регистрация сигнала

возобновлялась. При

(2.5)

(2.5) ………… (2.6)

………… (2.6)

(3.16)

(3.16)