|

|

МЕНЮ

|

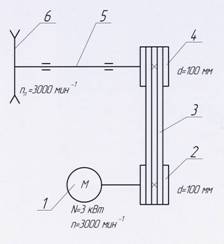

Дипломная работа: Привод торцовочного станкаСтанок оборудован двухкнопочным управлением: кнопка включения электродвигателя привода пилы («Пуск»), кнопка выключения электродвигателя привода пилы («Общий стоп»). 2.1.2 Описание работы станка Пильный вал с пилой получает вращение от электродвигателя через клиноременную передачу и шкивы (см. чертеж ДП.151001.10.23.113.02.00.000). Пила осуществляет только вращательное движение без дополнительного перемещения. Имеется каретка со столом для подачи материала. Каретка установлена на шарикоподшипниках с возможностью перемещения по направляющим параллельно плоскости пилы. Для ограничения хода каретки служат амортизаторы из резины и упоры, установленные на направляющих. На столе имеется съемный торцовочный упор, используемый для фиксации обрабатываемых заготовок. Включение электродвигателя привода пилы и перемещение стола (через микровыключатель) осуществляется одновременно от кнопки «Пуск» станка. В результате движения каретки с закрепленной на столе заготовкой происходит распил материала. Обратное движение каретки осуществляется посредством пружины. 2.1.3 Основные части станка Основные части станка: рама, каретка со столом, механизм пиления, патрубок. Рама представляет собой сварную конструкцию из стальных профилей (см. чертеж ДП.151001.10.23.113.02.04.000), на которой крепится электроаппаратура (выключатель, пускатель). Внутри рамы располагается механизм пиления (электродвигатель, установленный на качающейся подмоторной плите, клиноременная передача, шпиндель, пила). Для безопасной работы станка рама с трех сторон закрыта стальными листами. Для доступа к пиле и двигателю имеется дверца-ограждение. Стол каретки выполнен в виде сварной конструкции из стальных плиты, ограждения, ребер, листов, упоров (см. чертеж ДП.151001.10.23.113.02.01.000). Механизм пиления подробно рассмотрен в подразделе 2.2. Элементами безопасности на станке являются: ограждение, закрывающее верхнюю часть пилы; ограждение-кожух (патрубок), закрывающее нижнюю часть пилы и являющееся одновременно стружко- и пылеприемником. Патрубок имеет сварную конструкцию, выполненную из стальных профилей. Электрооборудование станка выполнено для питания от сети переменного трехфазного тока частотой 50 Гц и напряжением 380 В. Номинальный ток вводного выключателя – 6,3 А. Для привода станка применен трехфазный асинхронный двигатель с короткозамкнутым ротором. 2.2 Расчет и проектирование привода торцовочного станка 2.2.1 Разработка и описание кинематической схемы привода Кинематическая схема привода показана на рис. 2.1.

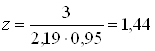

Рис. 2.1 – Кинематическая схема привода Составные части схемы: 1 – электродвигатель; 2 – шкив ведущий; 3 – клиноременная передача; 4 – шкив ведомый; 5 – пильный вал; 6 – пила. Вращение передается от электродвигателя через клиноременную передачу, состоящую из ведущего и ведомого шкивов и двух ремней, к пильному валу, на который установлена пила. Пильный вал вращается на двух радиальных подшипниках. Исходные данные для проектирования: Мощность на выходном валу привода, кВт 3 Частота вращения шпинделя, мин-1 3000 Диаметр пилы, мм 400 Скорость резания, м/с 60 2.2.2 Энергокинематический расчет привода Для определения общего К.П.Д. привода необходимо выполнить анализ его кинематической схемы и определить источники потерь мощности при ее передаче от электродвигателя к исполнительному органу рабочей машины. В механических приводах потери мощности возникают во всех видах передач, в подшипниках валов. Общий К.П.Д. привода определяется по формуле (2.1) [4]:

где

Подставляя значения в формулу (2.1) получаем общий расчетный К.П.Д. привода:

Для выбора электродвигателя определяем требуемую его мощность и частоту вращения. Требуемая мощность электродвигателя определяется по формуле:

где

Зная номинальные значения частот вращения валов электродвигателей, различных марок и значение частоты вращения выходного вала, определим возможные значения общего передаточного отношения привода из соотношения (2.2):

где

Возможные значения общего передаточного отношения из формулы (2.2) равны:

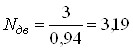

Общее передаточное отношение ио согласно схеме равно икл.п. Выбираем передаточное отношение близкое к единице – ио = 1. Следовательно, берем синхронную частоту вращения двигателя равной 3000 мин-1. Затем выбираем электродвигатель марки 4AH90L2У3 с техническими характеристиками: Р=3 кВт, nдв=3000 мин-1. Получаемая частота вращения вала рабочего органа при использовании выбранного электродвигателя находится по формуле (2.3):

Относительная разница в скоростях выходного вала составит:

Условие выполняется. Определяем частоты вращения и вращающие моменты на валах: 1) Частота вращения, угловая скорость, мощность и вращающий момент вала электродвигателя. Частота вращения равна: пдв =3000 мин-1 Угловая скорость вала определяется по формуле:

Мощность равна: Nдв=3 кВт Вращающий момент на валу определяется по формуле:

2) Частота вращения, угловая скорость, мощность и вращающий момент пильного вала. Частота вращения по формуле (2.3) равна:

Мощность (резания) на пильном валу с учетом перегрузки двигателя, так как работа повторно-кратковременная определяется по формуле:

где к1 – коэффициент перегрузки, к1=2.

Угловая скорость по формуле (2.4) равна:

Вращающий момент на валу определяется согласно формуле (2.5):

2.2.3 Проектирование клиноременной передачи Исходные данные для проектирования: Мощность на ведущем валу Р: 3 кВт Частота вращения ведущего вала n1= nдв: 3000 мин-1 Частота вращения ведомого вала n2: 3000 мин-1 Расчет проводим по методике, изложенной в [5]. Диаметр ведомого шкива определим по формуле:

где Т2 – крутящий момент на ведомом валу, Н-м

Из стандартного ряда принимаем D2 =100 мм [4, т. 2]. Передаточное отношение ирем без учета скольжения определяется по формуле:

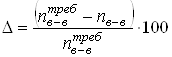

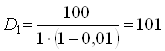

Определяем диаметр ведущего шкива D1 по формуле:

где ε – коэффициент упругого скольжения, ε = 0,01.

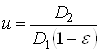

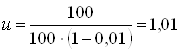

По ГОСТ 1284.3–89 берем ближайшее значение диаметра D1 =100 мм. Уточненное передаточное отношение определяем по формуле (2.7):

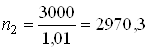

Действительная частота вращения пильного вала из формулы (2.6) будет равна:

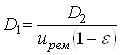

Находим расхождение с заданной частотой:

Условие выполняется. Окончательно принимаем D1 = D2 =100 мм. Определяем линейную скорость ремня по формуле:

При этой скорости выбираем клиновой ремень сечением Б [6, т. 2] с площадью поперечного сечения F=138 мм2, параметры ремня – bр=14 мм, bo=17 мм, h=10,5 мм. Минимальное межосевое расстояние определяем по формуле:

Максимальное межосевое расстояние определяем по формуле:

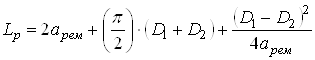

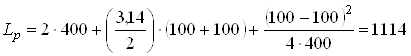

Предварительно принимаем арем = 400 мм. Расчетную длину ремня определяем по формуле:

Принимаем по ГОСТ 1284.1–89 стандартное значение Lp =1400 мм. Действительное межосевое расстояние определяем по формуле:

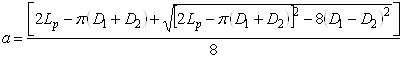

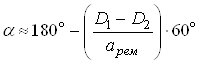

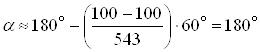

Для возможности установки и замены ремней должна быть предусмотрена возможность уменьшения межосевого расстояния на 1%, т.е. примерно на 5,5 мм. Угол обхвата ремня равен:

Т.к. α ³ 150°, значит, межосевое расстояние оставляем тем же. Частоту пробега ремня определяем по формуле:

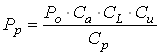

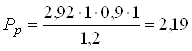

По ГОСТ 1284.3–89 для D1=100 mm, Lp=1400 мм, n=3000 мин-1 номинальная мощность Ро, передаваемая одним ремнем, равна 2,92 кВт. Тогда расчетную мощность определим по формуле:

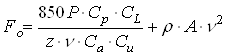

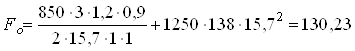

где Са – коэффициент угла обхвата, Са = 1; CL – коэффициент длины ремня, CL = 0,9; Си – коэффициент передаточного отношения, Си = 1; Ср – коэффициент динамичности нагрузки, Ср = 1,2.

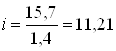

Расчетное число ремней равно:

где Cz – коэффициент числа ремней, Cz = 0,95 при z = 2…3.

Принимаем z = 2. Предварительное натяжение каждой ветви ремня:

где ρ – плотность материала ремня, ρ = 1250 кг/м3; А – площадь поперечного сечения ремня, А= 138·10-6 м2.

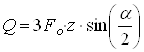

Силу давления на вал, когда ветви ремня параллельны (u=1, α=180°), определим по формуле:

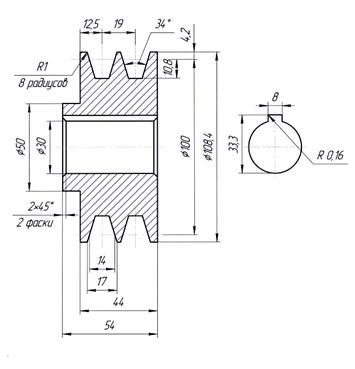

Конструктивные размеры ведомого шкива [6, т. 2]: расчетный диаметр шкива: dp =100 мм, диаметр отверстия под вал: d0 = 30 мм, ширина шкива со ступицей: L = 54 мм, расчетная ширина канавки: 1р = 14 мм, расстояние между осями канавок: е = 19 мм, расстояние между осью крайней канавки и торцом шкива: f = 12,5 мм, другие параметры: b = 4,2 мм, h = 10,8 мм, b1 =17 мм, α = 34°. Внешний диаметр шкива находим по формуле:

Диаметр впадин шкива равен:

Длину ступицы находим по формуле:

Ширину шкива определяем по формуле:

где п – число канавок, п =2.

Эскиз шкива представлен на рис. 2.2.

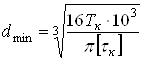

Рис. 2.2 – Шкив ведомый 2.2.4 Ориентировочный расчет и конструирование пильного вала Целью ориентировочного вала является определение минимально возможного диаметра вала. При этом учитывается только крутящий момент, а влияние изгибающего момента компенсируется понижением допускаемых напряжений при кручении. Минимальный диаметр находим по формуле:

где Тк – крутящий момент на пильном валу, Н·м;

В соответствии с рядом линейных размеров принимаем dmin = 20 мм. Диаметр вала находим по формуле:

Принимаем ступенчатую конструкцию вала. Диаметры ступеней под подшипники находим по формуле:

Значение d2, d4 должно быть кратно пяти. Диаметр третьей ступени вала находим по формуле:

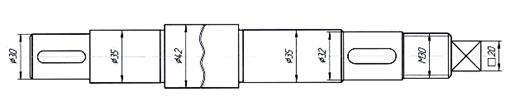

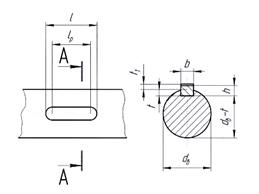

Диаметр пятой ступени равен: d5 =32 мм. Диаметр шестой ступени равен: d6 = 30 мм. Эскиз пильного вала представлен на рис. 2.3.

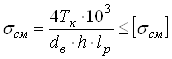

Рис. 2.3 – Пильный вал 2.2.5 Эскизная компоновка узла пильного вала Конструктивно выбираем шариковые радиальные однорядные подшипники 207 ГОСТ 1284.1–80. Характеристики подшипника: d=35 mm; D=72 мм; В=17 мм; г=2 мм; С=25,5 кН; Со=13,9 кН. Длину шпонки выбирают из стандартного ряда так, чтобы она была несколько меньше длины ступицы (на 5–10 мм). Проверка шпонок на смятие узких граней должна удовлетворять условию:

где de – диаметр вала, мм; h – высота шпонки, мм; lр – расчетная длина шпонки, мм;

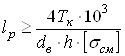

По формуле (2.9) расчетная длина шпонки равна:

Для d1=30 мм по ГОСТ 8789–78 выбираем параметры шпонки: b=8 мм, h=7 мм, t=4 мм, t1=3,3 мм. Тогда 1р равна:

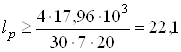

Длину шпонки находим по формуле:

Принимаем из стандартного ряда l = 32 мм. Принимаем шпонки для шкива – 8x7x32, для пилы – 10x8x30. Эскиз шпоночного соединения представлен на рис. 2.4.

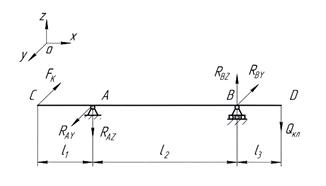

Рис. 2.4 – Шпоночное соединение Эскизная компоновка пильного вала представлена на рис. 2.5. 2.2.6 Уточненный расчет пильного вала Уточненный расчет вала проводится как проверочный с целью определения коэффициента запаса усталостной прочности вала в опасном сечении. Из предыдущих расчетов имеем величину сил, действующих на вал, и размеры вала. Рассчитаем реакции опор и построим эпюры изгибающих и крутящих моментов. В расчете используем справочные данные [5]. Расчетная схема пильного вала представлена на рис. 2.6.

Рис. 2.5 – Компоновка пильного вала

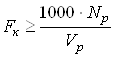

Рис. 2.6. Расчетная схема пильного вала Определим силы и моменты, действующие на пильный вал. Усилие, действующее на вал от силы резания, находим по формуле:

где Np – мощность резания с учетом перегрузки двигателя, кН; Vp – скорость резания, м/с.

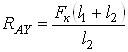

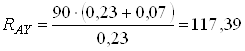

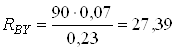

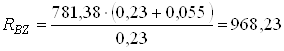

Усилие от клиноременной передачи по формуле (2.8) равно: Qкл =781,38 Н Длины участков находим из компоновки (см. рис. 2.5.): l1= 70 мм, l2 = 230 мм, l3 = 55 мм Определим реакции опор в горизонтальной плоскости XOY: ∑МВ = 0 (сумма моментов относительно точки В равна 0)

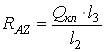

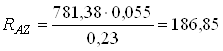

∑MA = 0: (сумма моментов относительно точки А равна 0)

Проверка: ∑Y = 0: (сумма проекций сил на ось Y равна 0)

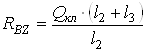

0=0 Проверка выполнена. Определим реакции опор в вертикальной плоскости XOZ = 0: ∑МВ = 0 (сумма моментов относительно точки В равна 0)

∑МА = 0: (сумма моментов относительно точки А равна 0)

Проверка: ∑Z = 0: (сумма проекций сил на ось Z равна 0) Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12 |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

, кВт,

, кВт,  кВт

кВт ,

мин-1 (2.3)

,

мин-1 (2.3) , %

, % , Н·м (2.5)

, Н·м (2.5) , Н·м

, Н·м (2.6)

(2.6) , мм, (2.7)

, мм, (2.7) мм

мм

мин-1

мин-1 , мм

, мм мм

мм , мм

, мм

, с-1

, с-1 с-1

с-1 , кВт,

, кВт, кВт

кВт ,

,

, Н,

, Н, Н

Н , Н

(2.8)

, Н

(2.8)

, мм,

, мм,

, МПа,

(2.9)

, МПа,

(2.9) , мм

, мм мм

мм

, Н,

, Н, , Н

, Н Н

Н , Н

, Н Н

Н , Н

, Н Н

Н , Н

, Н Н

Н