|

|

МЕНЮ

|

Дипломная работа: Определение показателей технологичности детали АД2.3 Расчёты, оптимизация и обоснование потребного количества технологических операций (переходов) формообразования поверхностей-представителей детали АД Анализ назначения детали, ее конфигурации и конструктивных особенностей, обоснование возможного способа получения заготовки для заданной производственной программы и определение примерного объема механической обработки позволяют начать работу над проектированием технологического процесса. При проектировании технологического процесса необходимо разработать графический план обработки заготовки, установить состав и последовательность операций, указав для каждой обрабатываемые поверхности, методы их обработки, характеристики точности и схемы установки.

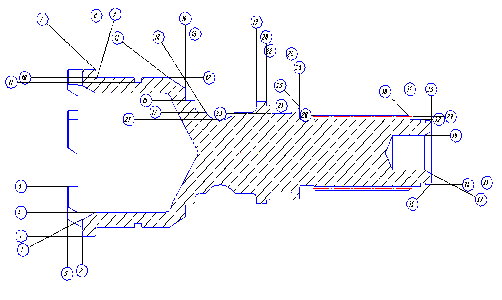

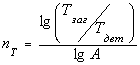

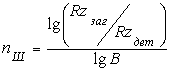

Рисунок 2.2 Схема нумерации поверхностей полумуфты правой Основными поверхностями полумуфта сопрягается в машине отвечающими им основными поверхностями других деталей. Остальные поверхности являются свободными и подобных функций не выполняют. Однако с позиции механической обработки общим признаком основных поверхностей нужно считать не отмеченную выше роль поверхности в агрегате, а то, что эти поверхности имеют значительно более высокую, чем другие, заданную точность обработки. Примерное количество операций обработки основной поверхности можно определить по следующим формулам: -из условия обеспечения заданной точности размера

где

-из условия обеспечения заданной шероховатости поверхности

где

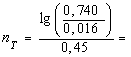

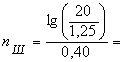

В результате выявляется как количество операций обработки основных поверхностей, так и методы, необходимые для выполнения каждой операции. То же самое будет справедливо и для любой свободной поверхности. Разница лишь в том, что ввиду малой точности свободной поверхности количество операций ее обработки получается меньшим. В качестве примера произведем расчет наружной цилиндрической поверхности 10, координированной размером Ø35k6. Шероховатость

поверхности, заданная чертежом детали, составляет Число переходов, необходимое для обеспечения заданной точности размера, определим следующим образом:

Потребное для достижения заданной шероховатости число переходов равняется:

Принимаем

количество ступеней обработки равное 3, Заданная

точность размера цилиндрической поверхности 10 достижима в результате принятого

количества ступеней обработки. Шероховатость заготовки поверхности должна

изменяться по переходам следующим образом: по параметру Формируем возможный вариант обработки: 1)

Точение

черновое – h12, 2)

Точение

получистовое – h10, 3)

Точение

чистовое – h8, 4)

Шлифование

– k6, Аналогично производим расчеты и прорабатываем варианты обработки других поверхностей детали. Результаты сводим в таблицу 2.2. 2.4 Разработка, обоснование, оптимизация и оформление сводной карты и предварительного плана технологического процесса изготовления полумуфты правой В настоящее время большинство вновь создаваемых технологических процессов создаются в электронном виде. Этому способствуют достоинства электронных носителей и способов обработки информации: - возможность создания и копирования в кратчайшие сроки (определяемые производительностью компьютера) больших объемов информации; - более высокая долговечность электронных носителей информации (CD-ROM) по сравнению с аналогичными бумажными; - хранимая информация занимает значительно меньшие физические объемы, не является пожароопасной; - возможность объединения различных компьютеров в единую локальную сеть с возможностью обмена данными, что ускоряет процесс проектирования; - простота внесения изменений во все экземпляры документа, вне зависимости от места его нахождения; - возможность структурирования пользователей по правам доступа; - возможность работы с отдельными различными частями документа одновременно нескольких пользователей без повреждения исходного образца и т.п. Вышеперечисленные достоинства свидетельствуют о преимуществе виртуальных способов хранения информации перед физическими в условиях современного общества. Для большинства предприятий современной промышленности хранение всей документации, в том числе и технологической, в виртуальном виде стало обязательной к исполнению нормой. Технологические процессы в электронном виде легче создавать и, при необходимости, корректировать. В качестве основы при выполнении электронной версии плана технологического процесса изготовления вала винта была принята предварительная версия, разработка которой изложена в п.п. 2.3, 2.4. При создании технологического процесса был использован пакет автоматизированного компьютерного проектирования Компас 7+. При создании электронной версии исходный технологический процесс был несколько усовершенствован и откорректирован – было окончательно определено место и содержание вспомогательных операций в общем плане технологического процесса (были добавлены слесарные операции и несколько изменен порядок их следования). Также было определено общее место операций термообработки, окончательно выбран тип и назначение термообработки. 2.5 Расчёты припусков на обработку и операционных размеров-диаметров всех цилиндрических поверхностей нормативным методом полумуфта правый деталь поверхность В случае расчёта припусков нормативным методом рекомендованный припуск 2Zрек не вычисляется по составляющим, а назначается из таблиц по рекомендациям [3,с.112]. Заполнение всех последующих граф начинается с последней ступени обработки, для которой расчетный размер равен размеру готовой детали. Расчётные значения размеров для вала на предшествующих ступенях обработки определяются как сумма расчётного размера Dрасч и соответствующего ему рекомендованного припуска 2Zрек на данной ступени обработки:

Расчётные значения размеров для отверстия на предшествующих ступенях обработки определяются как разница расчётного размера Dрасч и соответствующего ему рекомендованного припуска 2Zрек на данной ступени обработки:

Минимальный припуск 2Zmin на данной ступени обработки считается, как разница между рекомендованным значением припуска на данной обработке и допуском на размер на предшествующей обработке:

Принятый припуск принимается исходя из условия:

Все данные сводим в таблицу 2.3. 2.6 Расчёты припусков на обработку и операционных размеров-диаметров цилиндрических поверхностей расчётно-аналитическим методом При расчетно-аналитическом методе рассчитывают минимальный припуск для тел вращения на диаметр определяют по следующей зависимости[3, с.96] : 2zmin=2*(Rzi-1+hi-1+ - Rzi-1 – высота неровностей поверхности, оставшихся при выполнении предшествующего перехода, мкм; - hi-1 – глубина дефектного поверхностного слоя, возникшая на предшествующем переходе [3,с.89] ,мкм; - Di-1 – пространственные отклонения, возникшие на предшествующем переходе,мкм: D = где - Dкор и Dсм – пространственные отклонения, обусловленные соответственно короблением заготовки и смещением ее элементов [3, с.108]; Δкор= Δкор*Ку; Δсм=Δсм*Ку, где - Ку – коэффициент уточнения [3,с.18]; - ei – погрешность установки на данной операции [3,с.20]; e=eб+eз, где - eб и eз – погрешность базирования и закрепления соответственно. Расчетный припуск определяется: 2zном=2zmin+Тi-1, при этом используется только отрицательная часть припуска заготовки. Операционные размеры определяются по следующим формулам: - для наружной поверхности: Dp.i-1=Dmax i+2zном i; Dmin i= Dmax i-Ti; 2zmax i= Dmax i-1- Dmin i; 2zmin= Dmin i-1- Dmax i - для внутренней поверхности: Dp.i-1=Dmшт i-2zном i; Dmax i= Dmin i+Ti; 2zmax i= Dmax i- Dmin i-1; 2zmin= Dmin i- Dmax i-1. Расчеты поверхностей приведены в таблице 2.4 Проанализировав, можно сделать вывод о примерной равноценности обоих методов расчета припуска – расчетно-аналитическом и нормативном. У каждого из этих методов есть своя область применения и, в целом, они дают весьма сходные результаты. Принципиальное их отличие в способе назначения. Расчетно-аналитический метод пытается работать с «реальными» величинами, которые могут отличаться при различных типах производства, используемого технологического оборудования и, даже, для различных деталей. Применение расчетно-аналитического метода более оправдано при массовом производстве, где есть возможность с максимальной полнотой учесть все разнообразные факторы, влияющие на деталь, что компенсирует его повышенную трудоемкость. Нормативный метод базируется на уже существующих нормативах, которые соединяют в себе весь многолетний опыт наблюдения и анализа. Он проще для употребления, дает весьма достоверные результаты, однако менее экономичен (результаты расчета припусков расчетно-аналитическим методом дают, как правило, несколько меньшую величину) и часто не учитывает специфику конкретной детали или конкретных условий производства. При серийном и единичном типах производства предпочитают пользоваться нормативным методом. 2.7 Расчёты припусков на обработку операционных размеров-координат плоских торцевых поверхностей расчётно-аналитическим методом Припуски при обработке торцевых поверхностей рассчитываются по формуле:

где

Для примера рассмотрим расчет припусков переднего торца 5: - черновое точение: Rz=80мкм, h=60мкм; - чистовое точение: Rz=40мкм, h=15мкм; Пространственное отклонение, обусловленное короблением заготовки, можно не учитывать ввиду малой протяженности торцевых поверхностей. Погрешность установки e в осевом направлении по данным [3,с.20, т.1] составляют: - черновое точение: e=50мкм; - чистовое точение: e=30мкм; Отсюда, минимальный припуск на: - черновое точение: Zi min = 80+150+0+50 = 280 мкм; - чистовое точение: Zi min = 40+60+0+30 = 85 мкм; Результаты расчета припусков на другие поверхности приведены в таблице 2.5 2.8 Разработка, выполнение и анализ размерной схемы формообразования и схем размерных цепей плоских торцевых поверхностей полумуфты Для расчета межоперационных и общих припусков, операционных размеров торцевых поверхностей и допусков на них разрабатывают размерную схему технологического процесса обработки этих поверхностей и разрабатывают соответствующие технологические размерные цепи. Размерную схему процесса разрабатывают на основе плана технологического процесса. Для этого вычерчиваем контур готовой детали, указываем в направлении торцов слои межоперационных припусков на обработку. Указываем расстояние между торцевыми поверхностями размерами Адет, Bдет, Cдет в соответствии с координацией размеров на рабочем чертеже с учетом количества обработок торцевых поверхностей, условно показываем операционные припуски и соответствующие размеры заготовки Aзаг., Bзаг, Cзаг. Все исходные, промежуточные и окончательные торцевые поверхности нумеруем по порядку слева на право от 1 до n. Через нумерованные поверхности проводим вертикальные линии, затем в зонах номеров соответствующей операции, между вертикальными линиями начиная с последней операции с учетом эскизов установки и обработки плана технологического процесса, указываем технологические размеры, получаемые при выполнении каждой операции соответствующими буквами. Операционные размеры представляем в виде стрелок с точкой. Точка совмещается с установочной базой, а стрелка с поверхностью, обработанной в данной операции. Справа от размерной схемы для каждой операции выявляем и строим схемы технологических размерных цепей. Выявление размерных цепей по размерной схеме начинаем с последней операции. Построение выполняем таким образом, чтобы в каждой новой цепи был неизвестен только одно звено. И так до получения всех операционных размеров и размеров заготовки с допусками и предельными отклонениями. После построения размерной схемы обработки торцевых поверхностей делаем проверку. Она заключается в том, что сумма начерченных конструкторских размеров и припусков равна сумме операционных размеров и числу размеров заготовки. Размерная схема представлена на чертеже 2006.СТАТЫЛ.243-03 2.9 Расчёты и оптимизация припусков на обработку и операционных размеров-координат торцевых поверхностей с использованием методов теории графов размерных цепей Для выявления сложных размерных цепей целесообразно построение графа размерных связей, который начинают с технологической установочной базы первой операции обработки резанием. Технологические базы всех операций должны быть непосредственно связаны между собой размерами. Чтобы построить дерево необходимо выбрать какую-либо вершину. Первоначально выбранная вершина называется корневой. Построение дерева может начинаться с любой вершины. Если принять поверхности заготовки и детали за вершины, а связи между ними (размеры) за ребра, то процесс обработки детали, начиная с заготовки до готовой детали можно представить в виде двух деревьев – исходного и производного, соответственно. Дерево с конструкторскими размерами и размерами припусков на обработку называется исходным, а дерево с технологическими размерами – производным. Если оба этих дерева для конкретной детали совместить, то такой совмещенный граф в закодированной форме позволяет представить геометрическую структуру технологического процесса обработки рассматриваемой детали. В таком графе все размерные связи и технологические размерные цепи из неявных превращаются в явные. Появляется возможность, не прибегая к чертежу детали, а пользуясь только этой информацией, носителем которой является совмещенный граф, производить все необходимые исследования и расчеты. Любой замкнутый контур на совмещенном графе, состоящий из ребер исходного и производного деревьев, образует технологическую размерную цепь. В ней ребро исходного дерева является замыкающим звеном, а ребра производного дерева являются составляющими звеньями [4, с.28]. За основу при построении исходного и производного деревьев берут размерную схему процесса формирования торцевых поверхностей. Сначала строим производное дерево, а затем – исходное дерево. Перед построением совмещенного графа необходимо проверить: а) на размерной схеме технологического процесса количество операционных размеров, учитывая размеры заготовки, должно равняться количеству конструкторских размеров, включая общее количество припусков; б) к каждой поверхности должна подходить одна и только одна стрелка. После проверки правильности построения деревьев их совмещают так, чтобы вершины с одинаковыми номерами совпали. Совмещенный граф производного и исходного деревьев и является графом технологических размерных цепей. Граф размерных цепей представлен чертеже 2006.СТАТЫЛ.243-04 Уравнения размерных цепей заносим в таблицу 2.6 Таблица 2.6

Результаты расчета уравнений размерных цепей торцевых поверхностей сводим в таблицу 2.7. |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

,

, ,

, 3,7

3,7 3,01

3,01