|

|

МЕНЮ

|

Дипломная работа: Измерение, контроль, диагноз и устранение колебаний ротационных машинГлобально электрические, магнитные, гидравлические и пневматические помехи, приводящие к колебаниям – возникновение таких помех сильно зависит от конструкции машины. Указанные помехи обычно устраняются путем изменения конструкции машины. Особенно следует упоминать и резонансы фундаментов, роторов и конструкций подшипников, хотя они не являются непосредственной причиной возникновения колебаний. Вследствие резонансов, однако, небольшие механические колебания могут усиливаться и достигать значений, которые могут быть опасными для машины. Такое явление наблюдается в том случае, если частота колебаний соответствует резонансной частоте машины. Такое совпадение, например, рабочего числа оборотов машины с резонансном фундамента встречается в некоторых случаях и приводит к опасным эксплуатационным ситуациям. В данном случае эти механические колебания устраняются настройкой соответствующей системы «пружина – масса» машины путем изменения конструкции. Таблица 1.2 Описание колебаний роторов в подшипниках качения

На машинах с осциллирующими массами кроме колебаний с частотой вращения возникают и колебания старшего порядка. Путем балансировки можно только оптимизировать, а не устранять колебания с частотой вращения. На колебания старшего порядка изменения конструкций не повлияют. В заключение следует, и упоминать соседние машины, которые также могут причинять колебания. Под этим необходимо понимать машины, стоящие на совместном фундаменте и передающие колебания через этот фундамент. Если эти колебания мешают, обязательно необходимо устранять колебания каждой отдельной машины или устанавливать машины на виброизолированные фундаменты. Перечисленные выше причины возникновения колебаний представляют только часть многочисленных возможных причин. Несмотря на это, однако, учитывая таблицы 1.1 и 1.2 на практике можно интерпретировать уже больше 90% всех колебаний машин. В некоторых случаях рекомендуется дополнить частотный анализ измерением характеристики разгона и выбега машины и рассмотрением кинетической характеристики. В сложных случаях диагноз машины улучшается путем проведения измерений. 1.4 Устранение колебаний В перечне причин колебаний было упомянуто, что дисбаланс является самым частым вибровозбудителем в области машиностроения. Этим затронута одна из повседневных проблем современного машиностроения, решение которой здесь рассматривается в основных чертах, т.е., речь идет о балансировке роторов. Согласно определению под балансировкой следует понимать процесс, с помощью которого проверяется распределение масс ротора и, в случае необходимости, проводится соответствующая коррекция. Благодаря этому обеспечивается, что колебания опорных шеек с частотой вращения при эксплуатационных оборотах находятся в определенных пределах. Многочисленность конструкций роторов обусловливает также многочисленность методов балансировки. Поэтому, рассматриваем теперь главные методы балансировки с теоретической стороны. Представим

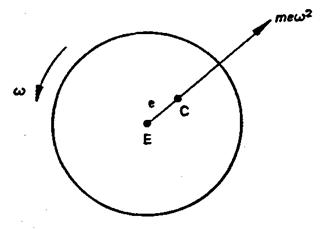

себе тонкую шайбу (рисунок 1.21), которая вырезана из ротора вертикально к оси.

Представим себе дальше, что при невращающемся роторе ось стержня проходит через

геометрическую середину Данная сила находится под прямым углом к оси стержня.

Рисунок 1.21 – Ротор в виде шайбы Балансировка такой шайбы проста, так как ротор имеет только одну радиальную плоскость. Следовательно, может образоваться только статический дисбаланс, который можно устранять или, по меньшей мере, уменьшать до допустимого значения с помощью, так называемого метода балансировки в одной плоскости путем добавления или устранения массы ротора. На практике, в большинстве случаев встречаются роторы с большей осевой протяженностью, как например, цилиндрические роторы, которые можно представлять себе в виде многих отдельных тонких шайб, находящихся в вертикальном относительно оси стержня положении. Для каждой шайбы можно определять дисбаланс, который показывает состояние неуравновешенности данной шайбы. По правилам статистики отдельные дисбалансы всех шайб в конечных плоскостях ротора можно объединять и образовать равнодействующую дисбаланса. Отдельные

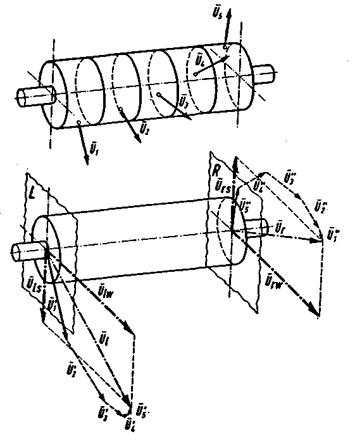

дисбалансы (рисунок 1.22)

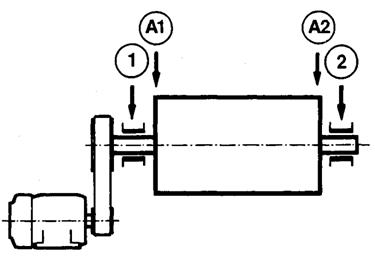

Рисунок 1.22. Дисбалансы цилиндрического ротора Этим уже описан основной принцип применяемого в настоящее время в большинстве случаев метода балансировки, т.е., метода балансировки в двух плоскостях. В данном случае дисбаланс в двух радиальных плоскостях ротора устраняется путем добавления или снятия массы, причем этот метод обеспечивает компенсацию и динамической и статической составляющих дисбаланса ротора. К сожалению, однако, этот столь важный на практике метод применим только со следующим ограничением: Хороших результатов с методом балансировки в двух плоскостях можно достигать только с жестким балансируемым ротором. Ротор считается жестким, если его состояние неуравновешенности до достижения эксплуатационной скорости не заметно или изменяется только незначительно. Это значит, что дисбаланс ротора представляет фиксированную величину, которая не связана с определенным числом оборотов, и которую можно устранять при любой скорости в пределах рабочего числа оборотов. К счастью всем, которым приходится заниматься балансировкой, большинство роторов отвечает этому требованию. Для балансировки жестких роторов можно пользоваться двумя, отвечающими условиям на практике методами: a) Балансировка на балансировочном станке b) Балансировка (эксплуатационная балансировка) на месте, причем балансируемая деталь монтирована. Области применения этих двух методов специфически. Балансировочный станок в представленном на рисунке виде дает технически и экономно правильное решение задач балансировки в производстве. Его габариты, вес и приводная мощность должны отвечать требованиям балансировки определенного ротора. Важно и указать факт, что всегда необходимо приводить ротор к балансировочному станку, и что как правило, можно отбалансировать только отдельный ротор и не комплектную машину. Операция балансировки на балансировочном станке проста, быстра и надежна. Второй метод называется методом балансировки на месте. В данном случае встроенный ротор отбалансируется как часть комплектной машины, т.е., крыльчатка балансируется непосредственно на вентиляторе для отходящих газов, центрифуга – в центрифуге и шлифовальный круг – на шлифовальном станке. При этом нет необходимости приобретения балансировочного станка, демонтажа и транспортирования ротора. Используемый для балансировки на месте метод в данном случае рассматривается на примере центрифуги. На рисунке 1.23 и 1.24 показана принципиальная конструкция центрифуги. Здесь речь идет о длинном и жестком роторе, дисбаланс которого следует устранять динамически в двух плоскостях. Точки измерения = две опорные точки 1 и 2. Устранение дисбаланса осуществляется в конечных плоскостях А1 и А2 ротора путем добавления или снятия массы.

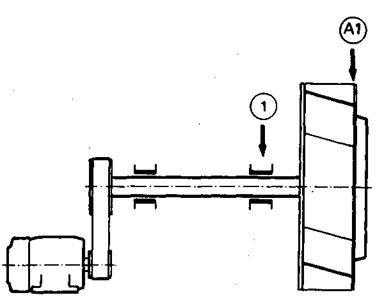

Рисунок 1.23 – Схема конструкции центрифуги Для определения уравновешивающих масс на обеих опорных точках 1 и 2 измеряются колебания с частотой вращения барабана центрифуги. Колебания воздуходувки вследствие дисбаланса измеряются на опорной точке 1 и дисбаланс устраняется в плоскости центра тяжести А1.

Рисунок 1.24 – Схема конструкции воздуходувки |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.