|

|

МЕНЮ

|

Дипломная работа: Автоматизация процесса поперечной резки электротехнической сталиБазирование – это придание заготовке или изделию требуемого положения относительно выбранной системы координат. Базами могут служить плоскости, отверстия, наружные и внутренние диаметры, центральные фаски и даже профильные поверхности, если по отношению к ним следует выдерживать размер, ограниченный допуском. По назначению базы подразделяются на конструкторские (основные и вспомогательные), технологические и вспомогательные. Конструкторские базы используются для определения положения детали в изделии. Технологические базы используют в процессе изготовления или ремонта для определения положения заготовки или детали при обработке относительно инструмента. Технологическими базами заготовка устанавливается в приспособление станка. Измерительные базы используют при проведении измерений. Технологические базы подразделяются на черновые и чистовые. Черновые базы (необработанные поверхности) заготовки соприкасаются с установочными элементами приспособления, чистовые базы (обработанные поверхности) служат для установки в приспособление. При базировании заготовок и деталей необходимо соблюдать основные правила: 1) постоянство баз; 2) единство (совмещение) конструкторских, технологических и измерительных баз. В качестве черновых баз выбираются поверхности: · обеспечивающие устойчивое положение заготовки в приспособлении; · необрабатывающиеся и обрабатывающиеся поверхности с наименьшим припуском, от которых задаются размеры или положение других обрабатываемых поверхностей; · наиболее чистые и точные; · используемые только один раз, т.к. после первой операции появляются более чистые и точные поверхности. В первой технологической операции необходимо обрабатывать поверхности, которые будут основными чистовыми базами. Это позволяет обеспечить принцип единства баз. Для чистовых баз выбирают поверхности, руководствуясь следующими правилами: · выбранная поверхность должна использоваться на всех технологических операциях, кроме первой; · при отделочных операциях установка должна производиться на основные базы, чтобы при обработке деталь занимала то же положение, что и при работе в изделии; · базой должна быть поверхность, от которой размер задаётся с наименьшим допуском.

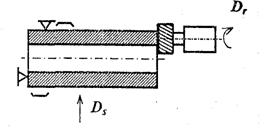

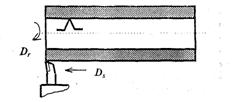

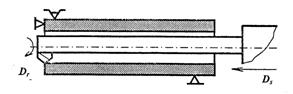

Таблица 4 ― Схемы базирования От способа базирования будут зависеть смещения и погрешности при обработке, а, следовательно, и качество готовой детали. Для третьей схемы базирования пространственное отклонение заготовки (проката) равно:

где rкор – величина коробления обрабатываемой поверхности, мм. Величину коробления обрабатываемой поверхности определяем по формуле:

где Dк – удельная кривизна заготовок (при токарной обработке), мкм/мм. Значение Dк берём из т. 4.8 [3]; Dк = 1 мкм/мм.

Определим погрешность установки:

где eб – погрешность базирования, мм. Так как деталь устанавливается по длине, то погрешность базирования равна допуску на размер L: eб=4 мм; eз – погрешность закрепления, мм. Из таблицы 4.11 [3] в осевом направлении eз=0,13 мм, в радиальном направлении eз=0,8 мм. eпр – погрешность положения заготовки в приспособлении. Принимаем eпр=0,05 мм. Тогда погрешность установки заготовки в центрах будет равна:

4.5.4 Выбор применяемого оборудования Выбор оборудования и инструмента является одним из основных этапов разработки технологического процесса. Выбор оборудования производится по главному параметру, в наибольшей степени выявляющему его функциональное значение и технические возможности. При выборе оборудования учитывается минимальный объём приведенных затрат на выполнение технологического процесса при максимальном сокращении периода окупаемости затрат на механизацию и автоматизацию. Станки для проектируемого технологического процесса выбираются по результатам предварительного анализа возможных методов обработки поверхности, точности, шероховатости поверхности, припуска на обработку, режущего инструмента и типа производства. С учётом вышеизложенных фактов для изготовления детали “гильза” целесообразно выбрать токарно-револьверный станок модели 1К341. Его основные характеристики приведены в таблице 3. Таблица 3 ― Характеристики токарно-револьверного станка 1К314

Данный станок предназначен для обработки деталей из прутка и штучных заготовок в условиях серийного и крупносерийного производства. На станке могут выполнятся такие виды обработки, как обтачивание, растачивание, протачивание канавок (наружных и внутренних), сверление, зенкерование, нарезание резьбы плашками, метчиками, самораскрывающимися резьбонарезными головками и устройствами. С помощью копировального устройства на станке можно также производить обтачивание конических поверхностей. Точность обработки на револьверных станках – 9-го квалитета, параметр шероховатости обработанной поверхности – до Ra 2,5. Для фрезерования торцов используем горизонтально-фрезерный станок 6Р10. Для шлифования используем круглошлифовальный станок-полуавтомат ЗМ185А. Для обработки детали из [2] выбираем следующие инструменты и приспособления: фреза торцовая насадная со вставными ножами ТУ2.035.0224638.1155-88 или с механическим креплением пятигранных пластин ГОСТ 22087-76; проходной отогнутый резец с пластинами из быстрорежущей стали ГОСТ 18877-73 (для обработки цилиндрических поверхностей и снятия фасок поперечной подачей); расточной резец с напайными пластинами ГОСТ 18882-73; резец расточной с механическим креплением многогранных минералокерамических пластин ГОСТ 26612-85; шлифовальный круг прямого профиля (тип ПП) на керамической связке ГОСТ 2424-83; трехкулачковый самоцентрирующийся патрон с люнетом ГОСТ 2675-80; оправка разжимная с гофрированными втулками ГОСТ 2778-80; штангельциркуль ШЦ-1 ГОСТ 166-80; образцы шероховатости ГОСТ 9378-75. 4.5.5 Режимы обработки детали Основными элементами резания при токарной обработке являются: скорость резания V, подача S и глубина резания t. Режимы резания при обработке детали рассчитаем расчетным методом. а) При точении скорость резания рассчитываем по формуле:

где Т - среднее значение стойкости, мин; (при одноинструментной обработке Т=60 мин) t - глубина резания; S – подача; Cv = 56; m = 0,125; y =0,66; x=0,25. Значение величины подачи S берём из т. 11-14 [2]. Значение коэффициентов Cn и показателей степеней выбираем из т. 8 [2] Коэффициент Kn определяется по формуле:

где Kmn - коэффициент учитывающий влияние материала заготовки; Kпn - коэффициент учитывающий состояние поверхности заготовки; Kun - коэффициент учитывающий материал инструмента; Значение коэффициентов Kmn, Kun и Kпn выбираем из т. 1-6 [2]. Kmn = 0,8; Kun = 1; Kпn = 0,8. Определим число оборотов шпинделя станка.

где V – cкорость резания; D – диаметр обрабатываемой поверхности; Определяем основное технологическое время:

где lр.х. - длина рабочего хода резца, мм; i - количество проходов, шт. б) Скорость резания при фрезеровании: v = Cv·Kv·Dq/(Tm·tx·sy·Bp·Zp); где Bp и Zp – справочные коэффициенты. Для отрезания, прорезания пазов: KMv = 0,80; KПv = 0,85; KИv = 1,68. Результаты расчётов по приведенным выше формулам заносим в таблицу 10. Таблица 6. Расчет режимов резания

В итоге имеем То,общ= 1,66 мин. Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10 |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.