|

|

МЕНЮ

|

Дипломная работа: Автоматизация процесса поперечной резки электротехнической сталито

Q3 = Q1 ;

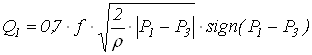

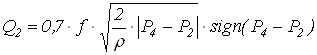

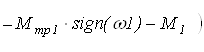

Q4 = - Q2 ; где Рос - позиция распределителя; Р1 – давление на входе в распределитель; Р2 – давление на входе в распределитель; Р3 – давление на выходе из распределителя; Р4 – давление на выходе из распределителя Гидравлический мотор описан формулами. Мтр1 = Мтр , где Мтр - момент трения гидромотора. Если

То движущий момент меньше момента трения.

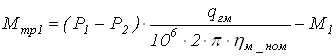

где Р1 – давление на входе в гидромотор; Р2 – давление на выходе из гидромотора; qгм – рабочий объем гидромотора; hм_ном - КПД механический при номинальном режиме; М1 - вращательный момент гидромотора. Угловое ускорение гидромотора описано формулой.

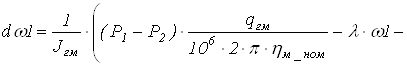

где Jгм - момент инерции вращающихся масс гидромотора; l - коэффициент вязкого трения; w1 – угловая скорость гидромотора. Угол поворота гидромотора описан формулой. dj1 = w1 Расход до гидромотора.

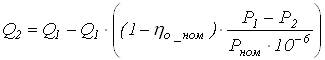

Расход после гидромотора.

где hо_ном - КПД объемный при номинальном режиме; Рном – номинальное давление гидромотора. Работа клапана давления описана формулами. Если Р3 > Рнастр × 106 , где Рнастр - давление настройки гидравлически управляемого клапана; Р3 – давление в линии управления клапана. То расход до и после клапана определяется формулами.

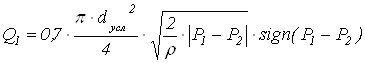

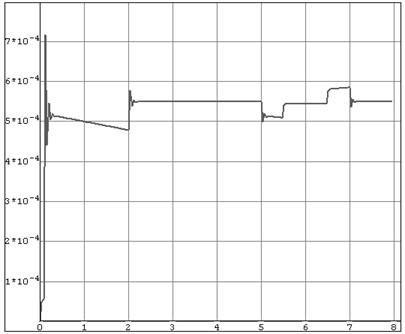

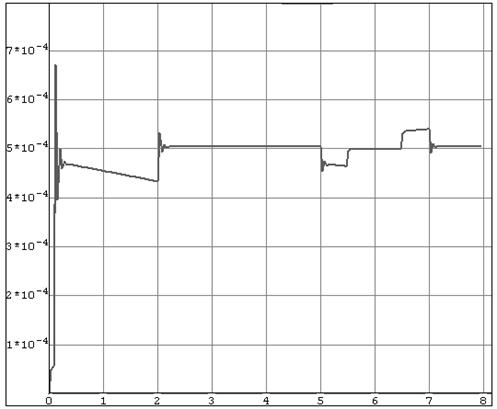

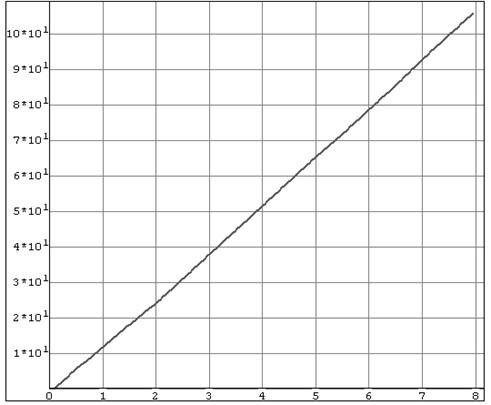

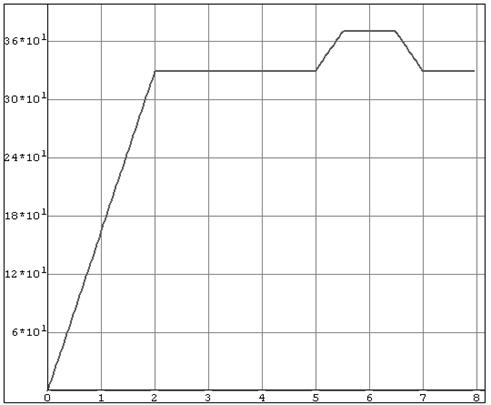

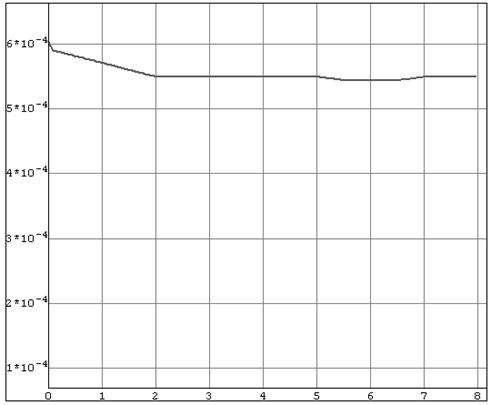

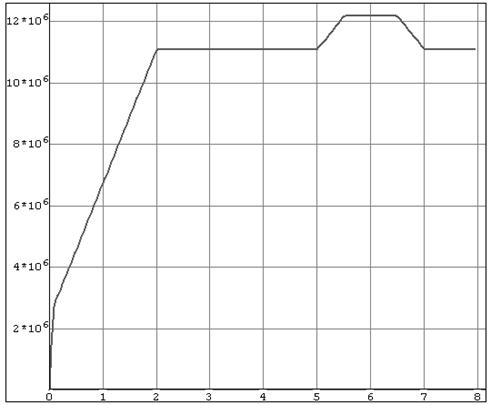

где dусл – диаметр условного прохода гидравлически управляемого клапана; Р1 – давление на до гидравлически управляемого клапана; Р2 – давление после гидравлически управляемого клапана. Иначе клапан закрыт и расход до и после клапана рассчитывается по формуле. Q1 = 0 Давление в трубопроводах описаны формулами. Dery[1] := c1× (Q[9] - Q[12]); Dery[2] := c2× (Q[13] + Q[11]); Dery[3] := c3× ( - Q[10] + Q[14]); Dery[4] := c4× (Q[15] - Q[16]); Dery[5] := c5× (Q[5] + Q[3] - Q[8] - Q[0]); Dery[6] := c6× ( - Q[4] - Q[2] + Q[7]), где c1 – с6 – жесткости трубопроводов; Q[i] - расходы в трубопроводах. Текст программы расчета динамики гидропривода валков подающих приведен в приложении к дипломному проекту. 3.2 Результаты расчета динамики гидропривода валков подающих Результаты расчета динамики гидропривода валков подающих показаны на рисунках 5 – 13 На рис. 5 показан расход масла перед гидромотором. На рис 6 показан расход масла после гидромотора. На рис. 7 показано давление масла перед гидромотором. На рис. 8 показано давление масла после гидромотора. На рис. 9 показана угловая скорость гидромотора. На рис. 10 показан угол поворота гидромотора. На рис. 11 показана нагрузка на гидромоторе. На рис. 12 показан расход после насоса. На рис. 13 показано давление после насоса Q, м3/с

Рисунок 5 – Расход масла перед гидромотором Q, м3/с

Рисунок 6 – Расход масла после гидромотора Р, Па

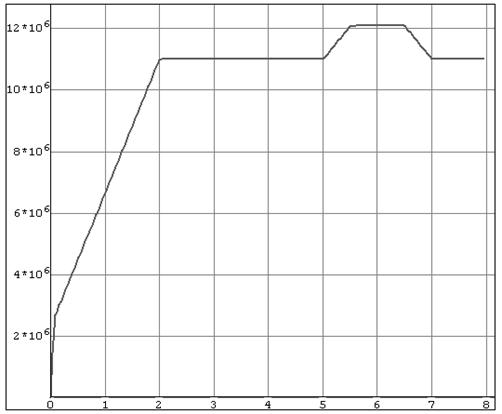

Рисунок 7 – Давление перед гидромотором Р, Па

Рисунок 8 – Давление после гидромотора w, с-1

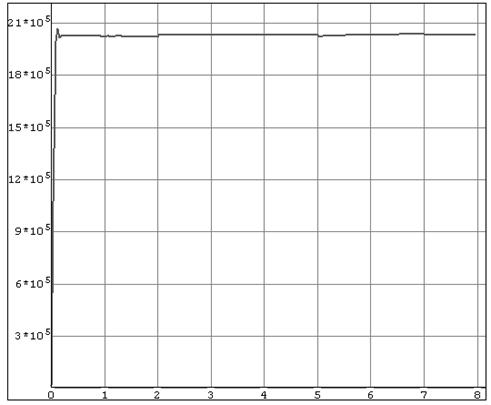

Рисунок 9 – Угловая скорость гидромотора j, рад

Рисунок 10 – Угол поворота гидромотора М, Нм

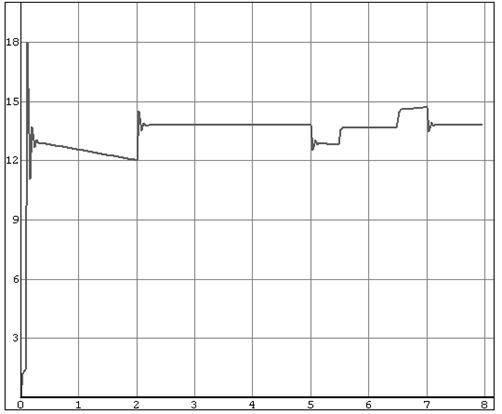

Рисунок 11 – Нагрузка на гидромоторе Q, м3/с

Рисунок 12 – Расход после насоса Р, Па

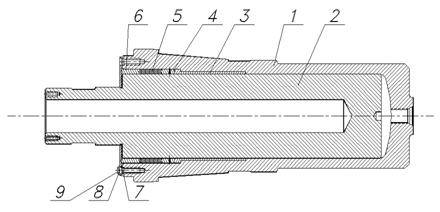

Рисунок 13 – Давление после насоса Максимальная нагрузка на гидромотор при вращении гидромотора привода валков подающих составляет 329 Нм. В динамических расчетах принимаем изменение нагрузки по циклограмме, показанной на рисунке 11. Нагрузка на гидромоторе плавно нарастает за время от 0 с до 2 с от 0 до 329 Нм. В дальнейшем нагрузка остается постоянной – 329 Нм. Через 5 секунд после начала расчета мы моделируем плавное возрастание момента нагрузки до 370 Нм. Такое значение момента сохраняется до 6,5 секунд и затем плавно уменьшается до 329 Нм. В начале расчета после запуска привода расход насоса начинает расти. Мы устанавливаем такое значение параметра регулирования насоса, чтобы обеспечить заданную частоту вращения 120 об/мин (12,6 с-1). На рисунке 12 видно, что при работе привода расход насоса уменьшается. Часть расхода тратится на утечки в насосе. Они описаны в программе объемным КПД насоса. Масло от регулируемого насоса поступает через фильтр к обратному клапану. Предохранительный клапан настроен на давление 16 МПа. Далее масло поступает к распределителю масло и к гидромотору. Позиция гидрораспределителя в программе задается постоянной. Давление на выходе из насоса на рисунке 13 и перед гидромотором на рисунке 4 начинает расти. Сначала давления растут быстро до величины 2,5 МПа. В это время гидромотор вращается медленно. Постепенно частота вращения гидромотора увеличивается и рост давления замедляется. Расчетному значению момента нагрузки на валу гидромотора соответствует давление 11 МПа. При увеличении нагрузки давление в линии его питания и после насоса плавно возрастает до 12,2 МПа и затем уменьшается до 11 МПа. Давление на сливе гидромотора показано на рисунке 8. Его величина определяется настройкой клапана давления и за все время расчета остается практически постоянной и равной 2 МПа. Предохранительный клапан не открывается, так как он настроен на давление 16 МПа. Угловая скорость гидромотора на рисунке 6 тесно связана с расходом гидромотора на рисунке 5. В начале вращения гидромотора нагрузка на него определяется моментом трения в его подвижных частях, который задается в программе. В это время его вал начинает быстро вращаться и угловая скорость достигает 18 с-1. Это вызывает рост расхода до 7,1×10-4 м3/с, который на какое-то время становится больше подачи насоса 6×10-4 м3/с. В дальнейшем угловая скорость уменьшается до 12 с-1 и наконец устанавливается на значении 13,2 с-1. Изменение нагрузки вызывает кратковременное изменение угловой скорости гидромотора. Но потом она становится равной 13,2 с-1. Расход после гидромотора на рисунке 6 меньше расхода перед гидромотором на рисунке 5. Часть расхода тратится на утечки в моторе. Утечки описаны в программе объемным КПД мотора. На рисунках 5 – 13 видно, что переходные процессы при разгоне гидромотора привода валков подающих и при изменении нагрузки носит затухающий характер. Это позволяет сделать вывод об устойчивости системы гидропривода валков подающих. Время выхода гидромотора на установившийся режим работы – 2,1 с. 4. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 4.1 Служебное назначение, конструкция гидравлического цилиндра и технологические требования к нему Гидравлический цилиндр – гидравлическая машина, предназначенная для преобразования энергии потока рабочей жидкости в энергию движения выходного звена, рабочий процесс которой основан на попеременном заполнении рабочей камеры жидкостью и вытеснении его из рабочей камеры. На рисунке 5.1 показана конструкция гидроцилиндра.

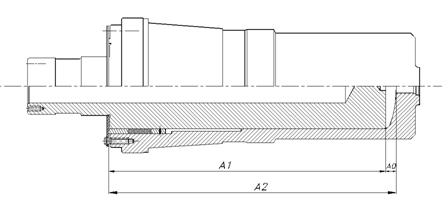

Рисунок 14 – Конструкция гидравлического цилиндра Гидроцилиндр состоит из: цилиндра (1), плунжера (2), втулки (3,6), кольца (4), кольца фторопластового (5), крышки (7), шайбы (8) и болта (9). Технические требования к цилиндру: не допускается овальность и конусность цилиндрических поверхностей, их относительное смещение должно составлять не более половины допуска на размер; давление, необходимое для перемещения штока в крайнее правое положение равно 0,5МПа; рабочий ход штока: 700±1мм; рабочее давление изменяется ступенчато от 0,8 до 18МПа. 4.2 Анализ размерной цепи гидравлического цилиндра Размерная цепь – замкнутый контур, расположенных друг за другом независимых размеров, участвующих в решении поставленных задач. При проектировании технологических процессов, выборе средств и методов измерения возникает необходимость в проведении размерного анализа, с помощью которого достигается правильное соотношение взаимосвязанных размеров и определяются допустимые ошибки (допуски). На рисунке 15 приведена размерная цепь гидравлического цилиндра.

Рисунок 15 – Размерная цепь гидравлического цилиндра В таблице 1 приведены результаты расчета звеньев размерной цепи гидравлического цилиндра. Проверка правильности назначения номинальных размеров осуществляется по формуле:

где А0 – номинальный размер замыкающего звена, мм;

Аi – номинальный размер составляющих звеньев, мм. Таблица 1 – Результаты расчета размерной цепи гидроцилиндра

Точность замыкающего звена обеспечивается неполной взаимозаменяемостью c корректировкой середины поля допуска 1-го звена на 0.01500мм. Процент риска расчетный 8.3265 %. Расчётное значение допуска замыкающего звена соответствует действительным значениям, следовательно, метод неполной взаимозаменяемости обеспечивает требуемую точность сборки гидроцилиндра. Для расчёта размерной цепи применялась программа RCW2. В этой программе необходимо ввести следующие параметры рассчитываемой размерной цепи: 1. Число звеньев. 2. Номинальные размеры каждого звена и их верхние и нижние предельные отклонения. 3. Задать передаточное отношение каждого звена. 4. Выбрать тип производства. 4.3 Определение типа производства плунжера гидравлического цилиндра Такт выпуска рассчитывается по формуле:

где m = 1 – сменность работы; Wд – годовая программа выпуска деталей; Fд – действительный годовой фонд времени работы оборудования в часах. Рассчитаем годовой фонд рабочего времени.

где В = 104 дня - количество выходных дней; П = 8 дней - количество праздничных дней; С = 8,2 ч - продолжительность смены; Пр = 8 дней - количество предпраздничных дней; с = 1 ч - время укорочения смены в предпраздничные дни; n = 1 - количество рабочих смен в сутки; Пв = 7 % - потери времени на проведение ремонтов, обслуживание, настройку и подналадку оборудования. Рассчитаем годовую программу выпуска плунжера гидравлического цилиндра:

где Wпц = 1000 шт – годовой объем выпуска гидроцилиндров; nд = 1 шт – количество плунжеров, входящих в гидравлический цилиндр; a1 = 10 % - процент деталей, выпускаемых на запасные части; a2 = 10 % - процент деталей, учитывающий выход в брак.

Тогда такт выпуска деталей составит:

Рассчитаем коэффициент серийности по формуле:

где Принимаем в расчетах: t = 6 мин/операция

Условно и очень

приблизительно приняты следующие распределения типов производства в зависимости

от

Следовательно, производство принимаем среднесерийным, т.к. ксер = 16. 4.4 Описание технологического процесса сборки гидравлического цилиндра При проектировании технологического процесса общей и узловой сборки важное место занимает технический контроль качества производимой продукции. Качество обеспечивается предупреждением и своевременным выявлением брака продукции на всех этапах производственного процесса. При сборке гидравлического цилиндра проверяют: - наличие необходимых деталей в собранных соединениях (выполняют осмотром); - правильность положения сопрягаемых деталей (выполняют осмотром); - герметичность соединения и плотность прилегания; - затяжку резьбовых соединений; - размеры, заданные в сборочном чертеже; - внешний вид гидравлического цилиндра (отсутствие повреждений деталей, загрязнений и других дефектов, которые могут возникнуть в процессе сборки). В функцию контроля входит также проверка предписанной последовательности выполнения сборочных переходов. Выберем вид сборки и форму организационного технологического процесса сборки гидравлического цилиндра. Выделяют следующие организационные формы технологического процесса сборки: - Поточная, характерная для сборочных цехов, работающих по крупносерийному и массовому типу производства. Эта сборка обличается высокой степенью непрерывности производственного процесса и широким внедрением автоматизации и механизации. - не поточная, характерная для сборочных цехов единичного и мелкосерийного типа производства. В зависимости от конкретных производственных технологических условий сборка может быть: - стационарной, которая осуществляется без перемещения собираемого изделия, на одном рабочем месте; - подвижной, при которой изделие после окончания одной сборочной операции на одном рабочем месте перемещается на другое рабочее место, где выполняется следующая операция технологического сборочного процесса. В технологической части дипломного проекта рассматривается изготовление мелкой партии гидравлических цилиндров в количестве 1000 штук. Поэтому выбираем не поточный стационарный вид сборки. Для облегчения трудоемкого процесса сборки рабочие места оборудуются универсальными и специальными приспособлениями и инструментами. Составим технологический процесс сборки гидравлического цилиндра. На рисунке 16 приведена структурная схема сборки гидравлического цилиндра. Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10 |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

;

;  ;

;  и w1=0

и w1=0  ,

,

,

,  ,

,  ,

,  t,c

t,c t,c

t,c t,c

t,c t,c

t,c t,c

t,c t,c

t,c t,c

t,c t,c

t,c t,c

t,c

,

,