|

|

МЕНЮ

|

Дипломная работа: Автоматизация процесса спекания аглошихтыВ качестве ЭВМ выбран Pentium III-650, 17’’ SVGA, 128 Mb, который прошел промышленное испытание. Для вывода на печать данных выбран широкоформатный принтер Epson FX-1880. 6 СПЕЦИАльная часть дипломаВ специальной части диплома разрабатываются основные контуры по регулированию процессом спекания аглошихты на агломашине. Проектируется контур управления процессом зажигания в горне, так как от температуры в зоне горения зависит качество спекания шихты. При рассмотрении технологии производства было выяснено, что скорость движения ленты на машине оказывает существенное влияние на законченность процесса спекания. Поэтому, разработан контур по регулированию скорости агломашины или законченностью спекания. На горение оказывает влияние также и расход природного газа и воздуха. Учитывая это, разработан контур по регулированию соотношения «топливо-воздух», который также является немаловажным по своей значимости в процессе спекания. 6.1 Разработка контура регулирования температуры в зажигательном горне Основной контур в системе автоматизации - контур контроля и регулирования температуры в зажигательном горне. Рассмотрим его работу подробнее. Измерение температуры осуществляется первичным пирометрическим преобразователем ППТ-121 (поз.1-1), с которого сигнал поступает на вторичный измерительный преобразователь ПВ-0 (поз.1-2), который выдает стандартный сигнал 0-5 мА на вторичный регистрирующий прибор Диск-250-1121 (поз.1-3) и на микроконтроллер Symatic S7-300. С микроконтроллера сигнал поступает в ЭВМ. После обработки поступившего сигнала в соответствии с заданным алгоритмом ЭВМ вырабатывает задание для микроконтроллера, при этом в системе предусмотрен переключатель ПМОФ-45 (поз.1-5), позволяющий подавать задание на микроконтроллер либо с ручного задатчика РЗД-22 (поз. 1-4), либо с ЭВМ. Заданное значение индуцируется миллиамперметром М1730 (поз.1-6) и поступает на вход микроконтроллера. На основании полученного задания микроконтроллер вырабатывает управляющее воздействие, которое с выхода микроконтроллера поступает на БРУ-32 (поз.1-7), затем на пускатель ФЦ-0611 (поз.1-8) и на исполнительный механизм МЭО-250/63 (поз.1-9), который управляет клапаном подачи природного газа в горн (поз.1-10). Кроме того на микроконтроллер заводится сигнал о положении регулирующего органа. Регулирование можно осуществлять в трех режимах: автоматическом режиме – когда заданное значение поступает с ЭВМ; режиме локальной автоматики – когда заданное значение поступает с задатчика, если ЭВМ выйдет из строя или с ней будет нарушена связь; режиме ручного управления – когда микроконтроллер выходит из строя и управляющее воздействие подается с помощью блока ручного управления. 6.2 Разработка контура регулирования законченностью процесса спекания Не менее важным является контур автоматического контроля и регулирования законченностью процесса спекания на агломашине. Он состоит из термоэлектрических преобразователей ТХК-1087 установленных в вакуум-камерах №16-21, 31 (поз.10-1,…13-1), с которых сигнал поступает на 12-ти канальный регистрирующий и показывающий прибор ФЩЛ 501 (поз.7-2) и на микроконтроллер Symatic S7-300. С микроконтроллера сигнал поступает в ЭВМ. После обработки поступившего сигнала в соответствии с заданным алгоритмом ЭВМ вырабатывает задание для микроконтроллера, при этом в системе предусмотрен переключатель ПМОФ-45 (поз.7-4), позволяющий подавать задание на микроконтроллер либо с ручного задатчика РЗД-22 (поз.7-3), либо с ЭВМ. Заданное значение индуцируется миллиамперметром М1730 (поз.7-5) и поступает на вход микроконтроллера. На основании полученного задания микроконтроллер вырабатывает управляющее воздействие, которое с выхода микроконтроллера поступает на БРУ-32 (поз.7-6), затем на тиристорный усилитель ФЦ-0611 (поз.7-7). Дальнейшее управление осуществляется согласно электрическим схемам управления электродвигателем. Регулирование можно осуществлять в трех режимах: автоматическом режиме – когда заданное значение поступает с ЭВМ; режиме локальной автоматики – когда заданное значение поступает с задатчика, если ЭВМ выйдет из строя или с ней будет нарушена связь; режиме ручного управления – когда микроконтроллер выходит из строя и управляющее воздействие подается с помощью блока ручного управления. 6.3 Разработка контура регулирования соотношением «топливо-воздух» Важным параметром, влияющим на процесс спекания, является расход воздуха и природного газа на горение, поэтому проектируется контур автоматического контроля и регулирования соотношением топливо-воздух. Он состоит из двух стандартных комплектов для измерения расхода методом переменного перепада – диафрагмы, преобразователя разности давлений «САПФИР-22М-ДД» (поз.24-2, 26-2) и блока извлечения корня БИК (поз.24-3, 26-3). Комплекты установлены на трубопроводах воздуха и природного газа. Сигналы поступают на вторичные регистрирующие приборы Диск-250-1121 (поз.24-4, 26-4) и на микроконтроллер Symatic S7-300. С микроконтроллера сигнал поступает в ЭВМ. После обработки поступившего сигнала в соответствии с заданным алгоритмом ЭВМ вырабатывает задание для микроконтроллера, при этом в системе предусмотрен переключатель ПМОФ-45 (поз.26-6), позволяющий подавать задание на микроконтроллер либо с ручного задатчика РЗД-22 (поз.26-5), либо с ЭВМ. Заданное значение индуцируется миллиамперметром М1730 (поз.26-7) и поступает на вход микроконтроллера. На основании полученного задания микроконтроллер вырабатывает управляющее воздействие, которое с выхода микроконтроллера поступает на БРУ-32 (поз.26-8), затем на пускатель ФЦ-0611 (поз.26-9) и на исполнительный механизм МЭО-250/63 (поз.26-10), который управляет клапаном подачи природного газа в горн. Кроме того на микроконтроллер заводится сигнал о положении регулирующего органа. Регулирование можно осуществлять в трех режимах: автоматическом режиме – когда заданное значение поступает с ЭВМ; режиме локальной автоматики – когда заданное значение поступает с задатчика, если ЭВМ выйдет из строя или с ней будет нарушена связь; режиме ручного управления – когда микроконтроллер выходит из строя и управляющее воздействие подается с помощью блока ручного управления. 6.4 Проектирование принципиальной электрической схемы контура регулирования соотношением «топливо-воздух» Принципиальная электрическая схема – это схемная реализация отдельных контуров функциональной схемы автоматизации. В этой схеме описывается полный состав всех приборов и технических средств, которые входят в данный контур, а также все линии связи между ними. Принципиальная электрическая схема является одной из наиболее важных схем для работников службы КИПиА, а также других служб связанных с обслуживанием агрегата. В схеме используются стандартные по ГОСТ приборы, которые работают на стандартных сигналах, что облегчает настройку и ремонт, поверку, наладку и т.д. Основываясь на функциональной схеме, разработана принципиально-электрическая схема (лист 4 графической части проекта) контура регулирования соотношением «топливо-воздух», основного в управлении качеством процесса спекания аглошихты. Рассмотрим подключение приборов контура. Расход природного газа и воздуха осуществляется методом переменного перепада с помощью диафрагмы, сигнал с которой преобразователем разности давлений «САПФИР-22М-ДД» (поз.24-2, 26-2) преобразуется в токовый 5 мА. Питание 36 В преобразователям обеспечивает блок питания 22-БП-36. Сигнал 5 мА с САПФИР-22М-ДД поступает на БИК-1,1 (поз.24-3, 26-3), который преобразует и отправляет сигнал 5 мА на регистрирующий прибор Диск-250-1121 (поз.24-4, 26-4) против обрыва цепи на его клеммные колодки устанавливаются стабилитроны VD. С Диск-250 и БИК-1,1 сигнал 5 мА подается на микроконтроллер Symatic S7-300. Задатчик РЗД-22 (поз.26-5) вырабатывает управляющий сигнал, который поступает на пакетный переключатель ПМОФ-45 (поз.26-6). Переключатель в зависимости от сигнала (от задатчика или от УВК) осуществляет переключение сигнала на соответствующие соединения. С помощью ручного задатчика М-1730 (поз.26-7) можно задать необходимое значение регулируемого параметра в ручную. С миллиамперметра и переключателя сигнал 5 мА поступает на блок ввода аналоговых сигналов SM 331 микроконтроллера Symatic S7-300. Микроконтроллер Symatic S7-300 обрабатывает сигналы полученные с задатчика либо с миллиамперметра сравнивает с текущими значениями и вырабатывает управляющий сигнал, который подается на БРУ-32 (поз.26-8). Блок ручного управления БРУ-32 связан через клеммы 19, 29 с пускателем ФЦ-0510 (поз.26-9). Пускатель осуществляет регулирование исполнительным механизмом МЭО-250/63 (поз.26-10), который активизирует регулирующий орган, в нашем случае заслонку на газопроводе, подающем воздух. Блок питания БПИ-24 обеспечивает питание микроконтроллеру и БРУ-32. Для исполнительного механизма МЭО-250/63 подключен блок питания БП-10. 6.5 Проектирование щита КИП и А контура регулирования соотношением «топливо-воздух» Щит контроля и управления необходим для оперативного вмешательства персонала в работу системы, а также для выдачи соответствующей информации. На нем располагаются средства контроля, управления и сигнализации. Исходным чертежом, по которому составляется общий вид щита контроля и управления, является функциональная схема автоматизации. На щите размещается вся аппаратура, которая указана на функциональной схеме. В дипломном проекте используется щит, состоящий из 6 панелей. В качестве щитов используются стандартные изделия: щиты панельные плоские ЩПП размером 2200х1000 и 2200х600. В графической части дипломного проекта рассмотрена панель 4, на которой расположены следующие приборы: вторичный регистрирующий прибор Диск-250-1121 (поз.26-4), миллиамперметр М1730 (поз.26-7), ручной задатчик РЗД-22 (поз.26-5), переключатель ПМОФ-45 (поз.26-6), блок ручного управления БРУ-32 (поз.26-8). 6.6 Проектирование монтажно-коммутационной схемы контура регулирования соотношением «топливо-воздух» Монтажно-коммутационная схема щита проектируется исходя из принципиально-электрической схемы и общего вида щита. На ней отображаются все вторичные приборы и другие средства автоматизации. Связь между приборами производиться как путем соединения напрямую контактов технических средств проводкой, так и при помощи клеммных колодок, что дает преимущество при модернизации щита или замене отдельных технических средств. Также на монтажно-коммутационной схеме показана связь всех приборов расположенных на щите с приборами и техническими средствами вне щита, т.е. устройства ввода в щиты внешних электрических и трубных проводок, а также их присоединение к внутренней проводке щитов. В частности показана связь с исполнительным механизмом, микроконтроллером, щитом блоков питания и преобразователей. Чертежи монтажно-коммутационных схем щитов необходимы для выполнения электрической и трубной коммутации приборов и средств автоматизации в пределах щита. Монтажные схемы выполняют в виде отдельных чертежей для каждой панели щита. В графической части дипломного проекта (лист 7) выполнен чертеж панели №4. На этой схеме отображаются клеммники на десять клемм для соединения приборов между собой и клеммники на 6 клемм для подсоединения питающего напряжения. Приборы на монтажно-коммутационной схеме размещаются так, как они будут размещены на обратной стороне щита. Линии и связи нумеруются так же, как и на принципиально-электрической схеме. Отображается без масштаба. 6.7 Математическая модель6.7.1 Разработка детерминированной математической моделиФизико-математические модели агломерационного процесса могут быть получены аналитически, путем последовательного описания физических и химических превращений в исходных материалах в процессе производства [21]. Динамическая математическая модель спекания агломерационной шихты, реализуемая на ЭВМ, позволяет быстро и с минимальными затратами исследовать влияние ведущих параметров процесса спекания (высоты слоя шихты, содержания углерода и влаги в шихте, скорости движения спекательных тележек и др.) на его технико-экономические показатели и может быть использована в качестве информационной части в АСУ агломерационным производством для оптимизации технологического процесса. Алгоритм динамического моделирования в математической форме отражает физико-химические превращения и тепловые явления в спекаемом слое шихты практически в той мере, в какой процесс агломерации в настоящее время может быть описан аналитически. В алгоритм динамической модели процесса спекания включены зажигание, сушка (переувлажнение) шихты, горение топлива, нагрев и охлаждение слоя шихты, изменение расхода газов, плотности шихты, теплоемкости материалов и газов, коэффициентов тепло- и влагообмена по ходу технологического процесса. Некоторые химические (в том числе минералогические) превращения в настоящее время исследованы и описаны недостаточно полно, поэтому их влияние на процесс можно учесть только приблизительно, путем некоторой коррекции теплофизических свойств шихты и агломерата, материального баланса и других хорошо изученных факторов. Математическая модель основана на следующих предпосылках. Ввиду малых размеров частиц шихты их температура постоянна по объему; все частицы элементарного объема шихты, расположенные на одном горизонте слоя, имеют одинаковую температуру; тепловые эффекты реакций локализованы в объеме частиц шихты; теплообмен между шихтой и газовым потоком происходит при граничных условиях третьего рода; теплообмен теплопроводностью или излучением между слоями шихты, расположенными на различных горизонтах, отсутствует; теплота плавления и кристаллизации выражена зависимостью теплоемкости материалов от температуры; теплоемкости шихты и агломерата одинаковы; теплота экзо- и эндотермических реакций, а также потери теплоты с механическим недожогом и в окружающую среду определяются путем коррекции тепловыделения при горении коксика (по тепловому балансу); кислород диссоциирующих оксидов рассчитывается по уравнению, в котором содержание кислорода в воздухе корректируют с помощью коэффициентов (по материальному балансу); аккумуляцией теплоты и массы газами в слое можно пренебречь, так как она мала по сравнению с аккумуляцией теплоты и массы материалами; теплоемкость газов не зависит от их состава. Многие из этих допущений не влияют сколько-нибудь существенно на структуру алгоритма моделирования. В слое спекаемой агломерационной шихты протекают процессы горения топлива, тепло- и влагообмена; изменяются давления водяных паров в газах, насыпная плотность шихты, теплоемкость шихтовых материалов, агломерата и продуктов сгорания. Некоторые из этих физических и химических явлений математически могут быть охарактеризованы системой алгебраических уравнений, не содержащих пространственной координаты и времени. Действительно, зависимости коэффициента теплоотдачи от температуры и состава шихты или теплоемкости газов от температуры сохраняются в любом месте слоя в любой момент времени. Это же относится и к другим подобным зависимостям. Рассмотрим алгебраические уравнения модели. При горении топлива выделяется теплота:

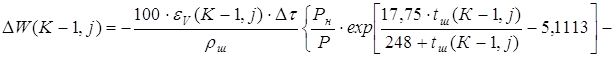

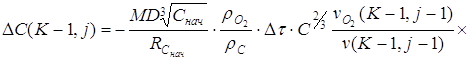

где Совместное протекание тепло- и влагообмена в слое характеризуется психрометрическим коэффициентом:

Здесь r — теплота парообразования. Коэффициент теплоотдачи между газами и шихтой зависит от скорости и температуры газов и уменьшается в процессе сушки и спекания шихты, поэтому можно записать:

где v - скорость продуктов сгорания в свободном сечении слоя; ТГ - абсолютная температура газа; С - содержание углерода в шихте; W - влажность шихты;

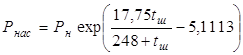

Давление насыщенных водяных паров в продуктах сгорания Рнас зависит от температуры шихты tш и величины нормального давления Рн:

Парциальное давление

водяных паров в газах Рв.п. можно выразить через парциальную

скорость Рв.п

= Р Насыпная плотность шихты

Если допустимо некоторое

уменьшение точности моделирования, то можно принять

С = Сг.о + C'г fг, (6.7.8) где Продукты сгорания, проходящие через спекаемый слой, состоят из кислорода, водяных паров и других газов, поэтому парциальные скорости связаны соотношением:

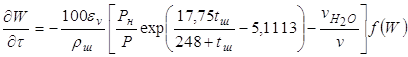

Физические и химические превращения в спекаемом слое агломерационной шихты протекают во времени τ и в пространстве (по высоте слоя, пространственная координата Z). Эти динамические процессы (сушка, горение углерода, изменение температуры, концентрации кислорода в газах, парциальной скорости водяных паров и кислорода по высоте слоя) характеризуются системой дифференциальных уравнений в частных производных по τ и Z. Скорость сушки шихты (или ее переувлажнения) пропорциональна разности относительных давлений водяных паров: по выражению (6.7.4) — для насыщенных паров, по уравнению (6.7.5) — для действительных значений ненасыщенных.

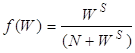

В процессе сушки влага мигрирует внутри частиц шихты, поэтому влажность последней необходимо учитывать:

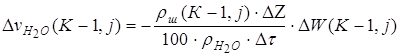

где S, N — постоянные. Эксперименты по динамике сушки агломерационной шихты показали, что N = 5,64 и S = 1,13, если W выражена в процентах на сухую массу. Для процесса переувлажнения f(W) = 1, так как в этом случае миграция влаги в частицах шихты на скорости процесса не отражается. Из уравнения материального баланса влаги следует

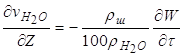

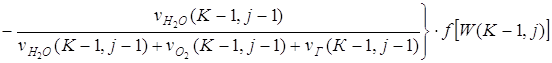

где Исследования горения

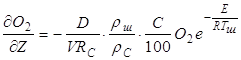

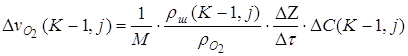

углерода в слое показали, что градиент концентрации кислорода в газах по

высоте слоя сложным образом зависит от параметров процесса — концентрации кислорода

в газе

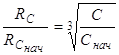

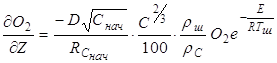

где D, R, E — постоянные. Так как текущие значения Rc и С связаны с начальными значениями

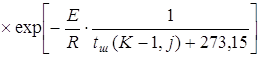

На основании уравнения (6.7.14) с учетом материального баланса кислорода и углерода можно записать уравнение скорости горения углерода: где Из уравнений (6.14) и (6.15) получаем выражение изменения парциальной скорости кислорода по высоте слоя: Составив уравнение

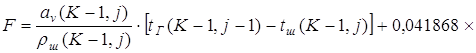

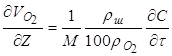

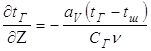

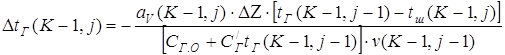

теплового баланса газового потока, найдем градиент температуры газов по высоте

слоя При этом

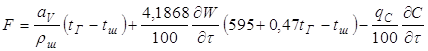

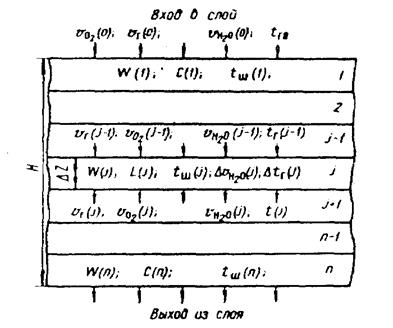

Уравнения (6.7.1) – (6.7.18) являются аналитической основой математического динамического моделирования агломерационного процесса на ЭВМ. Расчетная схема модели спекаемого слоя представлена на рисунке 6.7.1.

Рис. 6.7.1 - Расчетная схема модели спекаемого слоя агломерационной шихты Слой шихты

высотой Н разбит на n зон, так что ∆Z=H/n. Слои пронумерованы по ходу процесса спекания (сверху вниз): 1,

2, … , j –1 , j , j + 1, … , n – 1, n.

Дискретизация процесса моделирования во времени с шагом дискретности

∆τ позволяет производить расчеты по шагам, номера которых 1, 2, …

, К – 1, К, К + 1, … . В результате квантования процесса во времени и в

пространстве ∆Z дифференциальные уравнения

(6.7.11) – (6.7.18) представлены в конечно-разностной форме. Запишем

итерационную схему функционирования динамической модели. Для величин,

относящихся к шихте (W, C, tш), например, для влажности: Для шихты номер j соответствует элементу разбиения; для газового потока номер j – 1 означает вход в элементарный слой с номером j, а номер j – выход из него. Перейдем в

дифференциальных уравнениях (6.7.10) - (6.7.18) к конечным разностям (от

где

(6.7.29)

Изменение скорости

просасываемого через слой воздуха где В процессе программирования расчетов на ЭВМ предусмотрены логические операции по ограничению величин С≥0 и W≥0 это позволяет обеспечить абсолютную устойчивость процесса вычислений. 6.7.2 Выбор входных и выходных параметровМоделирование выполняется на ЭВМ при следующих условиях:

Это все входные параметры, которые используются для исследования. Результатом эксперимента

является кривая, показывающая изменение температуры в элементарном слое,

отстоящем от поверхности на 30 мм, т.е. выходными данными являются температура ЗАКЛЮЧЕНИЕВ дипломном проекте разработана АСУ ТП процессом спеканния агломерационной шихти в условиях аглофабрики ОАО «ММК им. Ильича» с использованием технических средств на базе программируемых контроллеров и персональных компьютеров (рабочих станций). В проекте разработна двухуровневая супервизорная система автоматизации на базе персонального компьютера, микроконтроллера, а также средств локальной автоматики. Дано подробное описание структурной и функциональной схем. На их основе разработана приницпиально-электрическая схема контура регулирования соотношением «топливо-воздух», одного из основных контуров управления процессом спекания. Представлен щит КИПиА, состоящий из нескольких панелей. Для одной из панелей отображена монтажно-коммутационная схема расположения и соединения приборов. Все схемы представлены в графической части проекта. В специальной части диплома разработана математическая модель процесса спекания агломерата на агломашине. На основании математических формул разработана программа, демонстрирующая изменение температуры в спекаемом слое по длине аглоленты. В дипломе содержатся расчеты по организацонно-экономическим вопросам, в результате которых определены экономические показатели проекта. Приведены расчеты по охране труда, по защите производсвтенного персонала при аварии на АЭС. перечень ССЫЛОК1. Пазюк М.Ю. Моделирование работы барабанных окомкователей. Изв. вузов черн. мет. – 1988.-№4.-с.93-97 2. Ищенко А.Д., Моня Г.М., Бенсман Л.Г., Зевин С.П., Греков В.В. Автоматизированная система управления технологическим процессом на агломашине. Сталь.-1989.-№9.-с.13-15 3. Минаков Н.С., Боранбаев Б.М., Кретинин В.И., Купцов В.И. Совершенствование технологии спекания двухслойной шихты при ее агломерации в высоком слое. Сталь.- 1995.- №9.- с.16-18 4. Герасимов Л.К., Викулов Г.С., Кабанов Ю.А., Добряков Г.Г. Результаты освоения установки по утилизации тепла охлаждения агломерата на агломашине АКМ-312. Сталь.- 1998.- №3.- с.8-9 5. Панишев Н.В., Неясов А.Г., Подборных О.Н., Долгополов, Юсупов Р.Б. Регулирование параметров работы удлиненной агломашины. Сталь.- 1988.- №5.- с.5-6 6. Кравцов В.В., Рузин Э.В., Кувшинов В.А., Лебедев А.Н., Демьяненко В.В. К вопросу оптимизации агломерационного процесса. Известия вузов черной металлургии.-1991.- №3.- с.9-12 7. Кравцов В.В. Контроль и стабилизация агломерационного процесса. Известия вузов черной металлургии.-1991.- №1.- с.9-12 8. Автоматизация агломерационного и доменного производства. Сборник.- К.: Техника, 1969.- 206с. 9. Сальников И.М., Гетало В.Д., Гетало А.Т. Практика совершенствования средств автоматизации агломерационного процесса с целью повышения качества агломерата. Сталь.- 1993.- №9. С.3-7 10. Ищенко А.Д., Моня Г.М., Бенсман Л.Г., Зевин С.Л., Греков В.В. Сталь.- 1989.- №9.- с. 13-15 11. Масловский П.М., Авдеев В.П. Прогресс в автоматизации металлургического производства. Известия вузов черной металлургии.- 987.- №11.- с.7-10 12. Гохберг Б.В., Смирнов С.В., Игнатов Н.В., Каплун Л.И., Мачкская Н.Д. К вопросу о механизме вылевыделения при агломерации. Известия вузов черной металлургии.-1988.- №10.- с.7-9 13. Кузнецкий Р.С., Лившиц Э.Я., Грушевский М.А., Гиенко В.В. Апроксимация распределения температуры в слое агломерата, изготовленного на аглоленте. Известия вузов черной металлургии.- 1992.- №5. С.11-13 14. Панишев Н.В., Трейбач О.Н. Совершенствование методики обработки технологических параметров работы агломашины. Известия вузов черной металлургии.- 1992.- №3.- с. 18-21 15. Ищенко А.Д., Фишман М.Л., Бенсман Л.Г., Зевин С.Л., Сакир А.Ф. АСУ агломерационным процессом. Известия вузов черной металлургии.- 1990.- №4.- с. 65 16. Сальников И.М., Гетало В.Д., Гетало А.Т. Система регулирования слоя шихты по откосу на палетах агломашины. Известия вузов черной металлургии.- 1989.- №11.- с.75 17. Глинков Г.М., Маковский В.А. АСУ технологическим процессами в агломерационных и сталеплавильных цехах.- М.: Металлургия, 1981.-360 с. 18. Буров А.И., Штернберг В.Л., Каневский В.Л. Автоматизация агломерационных цехов цветной металлургии.- М.: Металлургия, 1965.-167с. 19. Автоматизация агломерационного и доменного производства. Сборник.- К.: Техника, 1969.- 206с. 20. Маковский В.А., Власюк Ю.Н., Карнышов Ю.В. Оптимальное управление агломерационным процессом.- К.: Высшая школа, 1987.- 117с. 21. Ищенко А.Д. Статические и динамические свойства агломерационного процесса.- М.: Металлургия, 1972.- 319с. 22. Беленький А.М., Бердышев В.Ф., Блинов О.М., Коганов В.Ю. Автоматическое управление металлургическими процессами. Учебник для вузов. – М.: Металлургия, 1989. – 384 с. 23. Цымбал В.П. Математическое моделирование металлургических процессов. - М.: Металлургия, 1986 24. Селезнев А.Е. Оборудование агломерационных фабрик черной металлургии.- М.: Металлургиздат, 1960.- 320 с. 25. Шоботов В.М. Устойчивость работы промышленных объектов при ЧС: Учебное пособие.- М.:Наука, 1974.- 210 с. 26. Демиденко И.П. Гражданская оборона. Учебник для вузов. – М.: Наука, 1983.- 345 с. 27. Волошин В.С. Методические указания к дипломному проекту. Раздел «Охрана труда». Часть 1, 2.- Ж.: ПГТУ, 1988 28. Кнорринг Г.М. Справочная книга по проектированию электрического освещения.- Л.: Энергия, 1976 29. СниП 11-479. Естественное и искусственное освещение. Нормы проектирования.- Светотехника, №10, 1979 30. Бухаров И.И. Методическое руководство к расчету на ЭВМ освещения от люминесцентных источников света.- Ж.: ПГТУ, 1984 31. Бухаров И.И. Методическое руководство к практическим занятиям к проектированию электрического освещения.- Ж.: ПГТУ, 1972 32. Полтев М.К. Охрана труда в машиностроении.- М.:Высшая школа, 1980 33. Бухаров И.И. Методическое руководство к расчету на ЭВМ защитного зануления.- Ж.: ПГТУ, 1986 34. СНиП 2.01.02-85. Противопожарные нормы.- Светотехника, №10, 1979 |

, (6.7.2)

, (6.7.2) (6.7.4)

(6.7.4) (6.7.10)

(6.7.10) , (6.7.11)

, (6.7.11) ,

(6.7.12)

,

(6.7.12) , (6.7.13)

, (6.7.13) , то

, то (6.7.14)

(6.7.14) ,

(6.7.15)

,

(6.7.15) (6.7.16)

(6.7.16) (6.7.17)

(6.7.17) (6.7.18)

(6.7.18) ; (6.7.19)

; (6.7.19)

; (6.7.22)

; (6.7.22)

;

(6.7.23)

;

(6.7.23) ; (6.7.25)

; (6.7.25) ; (6.7.26)

; (6.7.26) ,

(6.7.28)

,

(6.7.28)