|

|

МЕНЮ

|

Курсовая работа: Печатные процессыПодготовка увлажняющего аппарата заключается в подготовке, установке и приладке валиков и цилиндров и регулировке подачи влаги на форму. Также необходимо отрегулировать степень прижима валиков и цилиндров. Корыто увлажняющего аппарата заполняется раствором. Увлажнение формы должно быть равномерным и минимальным. Это осуществляется за счет местной и общей регулировки. Подготовка красочного аппарата сводится к следующим операциям: установке и регулировке подающих, раскатных и накатных валиков, загрузке краской красочного ящика, регулировке подачи краски в раскатную систему. Особое значение при подготовке красочного аппарата имеет регулировка положения накатных валиков относительно печатной формы. По окончании подготовки машины к печатанию получают контрольный оттиск, который сравнивают с пробным оттиском. Подписанный контрольный оттиск служит эталоном при печатании всего тиража. С контрольным оттиском сравнивают тиражные оттиски. Основные неполадки, которые возникают при печати, их причины и методы устранения приведены в табл. 6.1. Таблица 6.1. Неполадки при печатании, их причины и методы устранения

7. Расчет печатного процесса 7.1 Расчет загрузки по печатным процессам Результаты расчета загрузки по печатным процессам приведены в табл. 7.1. полиграфический печать издание загрузка Таблица 7.1. Расчет загрузки по печатным процессам

7.2 Расчет трудоемкости печатных процессов Трудоемкость – затраты труда на выполнение определенного объема работ, рассчитанных по действующим на предприятии нормам. Результаты расчета трудоемкости печатных процессов приведены в табл. 7.2. Таблица 7.2. Расчет трудоемкости печатных процессов

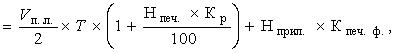

7.3 Расчет основных материалов Расчет основных материалов производится для всех элементов издания и выполняется на основе использования нормативных документов и с учетом отходов на технологические нужды производства. Расчет бумаги в бумажных листах для блока производится по формуле: Кбум. л. где Кбум. л. – требуемое количество бумаги, бум. листы;

Т – тираж издания, экз.;

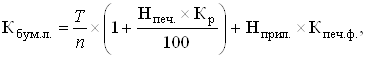

Расчет бумаги в бумажных листах для обложки производится по формуле:

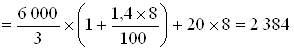

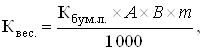

где n – количество элементов издания на листе бумаги заданного формата. Для обложки: Кбум. л. Весовое количество бумаги в кг для всех элементов книжного издания определяется по формуле:

где А ´ В-формат бумаги, м2; m – масса 1 м2 бумаги, г. Для блока:

Для обложки:

Результаты расчетов по формулам 7.1 – 7.3 заносятся в табл. 7.3. Таблица 7.3. Расчет бумаги на печатание

Количество краски на тираж определяется по формуле:

где N – количество учетных единиц, тыс. краско-оттисков;

Расчет количества краски на тираж для блока: черной:

Расчет количества краски на тираж для обложки: голубой:

пурпурной:

желтой:

черной:

Нормы расхода краски на 1000 краско-оттисков формата 60 Результаты расчетов количества краски на тираж вносятся в табл. 7.4. Таблица 7.4. Расчет краски на печатание

8. Контроль качества печатной продукции Качество воспроизведения изображения на оттисках связано с субъективными особенностями зрительного восприятия изображений и объективными возможностями полиграфической технологии репродуцирования. Широкое распространение для оценки качества получила система визуального контроля. Она состоит из простых, но эффективных методов, в которых используются специальные контрольные шкалы, печатаемые на оттисках и дающие печатнику объективную информацию об отдельных показателях качества печатной продукции. Сопоставление шкал визуального контроля на тиражных и пробных оттисках дает возможность судить о соответствии условий печатания тиража и пробных оттисков. Сравнение шкал на оттисках во время печатания позволяет оценить идентичность оттисков и оперативно исправлять различные нарушения в печатном процессе по мере их возникновения. Отдельные поля шкалы визуального контроля дают возможность произвести необходимые измерения на контрольных приборах. Определяются следующими показателями: оптическая плотность, цветовой тон, чистота цвета, светлота, совмещение отдельных красок. Оптическая плотность плашек определяется на денситометре, цветовые характеристики устанавливаются на спектрометре, совмещение отдельных красок определяется по отдельным меткам, измерение степени расхождения оценивается с помощью измерительной лупы или микроскопа. При тщательной настройке печатного оборудования и процесса печатания визуальный контроль достаточно эффективен. Но в условиях работы на скоростных листовых и рулонных машинах печатник не всегда успевает правильно оценить обстановку с помощью шкал визуального контроля и принять необходимые меры для поддержания стабильного процесса, поэтому в настоящее время большое внимание уделяется разработке аппаратурных средств настройки и контроля оборудования. Заключение В результате выполнения курсового проекта был разработан печатный процесс для книжного издания. С учетом издательско-полиграфического оформления издания и его конструкции был произведен выбор необходимого печатного оборудования и материалов, разработана технологическая схема подготовки листовой офсетной машины к печатанию. Также был произведен расчет загрузки по печатным процессам, расчет трудоемкости печатных процессов и расчет количества основных материалов. В результате произведенных расчетов определили, что для печати проектируемого издания потребуется 74544 бумажных листа для печати блока и 2384 бумажных листа для печати обложки, также определили необходимое количество краски: черной – 11,778 кг, голубой – 0,3 кг, пурпурной – 0,277 кг и желтой – 0,231 кг. В курсовом проекте были приведены основные неполадки, которые могут возникать при печати, их причины и методы устранения. Также были указаны критерии качества печатной продукции и методы их контроля. Список использованных источников 1. Технология печатных процессов: метод. указания к курсовому проекту по одноименному курсу для студентов специальности 1–47 02 01 / сост. И.Г. Пиотух, Т.А. Боровец – Минск: БГТУ, 2004. – 26 с. 2. Справочник технолога-полиграфиста: в 6 ч. / Н.И. Орел [и др.]; под общ. ред. Н.И. Орла. – М.: Книга, 1985–1988. – Ч. 5: Печатные краски / Н.И. Орел [и др.]. – 1988. – 223 с. 3. Межотраслевые нормы времени и выработки на процессы полиграфического производства. – М.: ГН НИЦ «Экономика», 1997. – 448 с. 4. Нормы отходов бумаги на технологические нужды производства. – Мн.: Национальная книжная палата Беларуси, 2000. – 68 с. 5. Офсетные печатные машины: учеб. пособие / В.И. Штоляков [и др.]. – М.: МГУП, 1999. – 216 с. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

(7.1)

(7.1) (7.2)

(7.2) бум.

л.

бум.

л. (7.3)

(7.3)